This post is also available in: Français (Francese) Deutsch (Tedesco) 日本語 (Giapponese) English (Inglese)

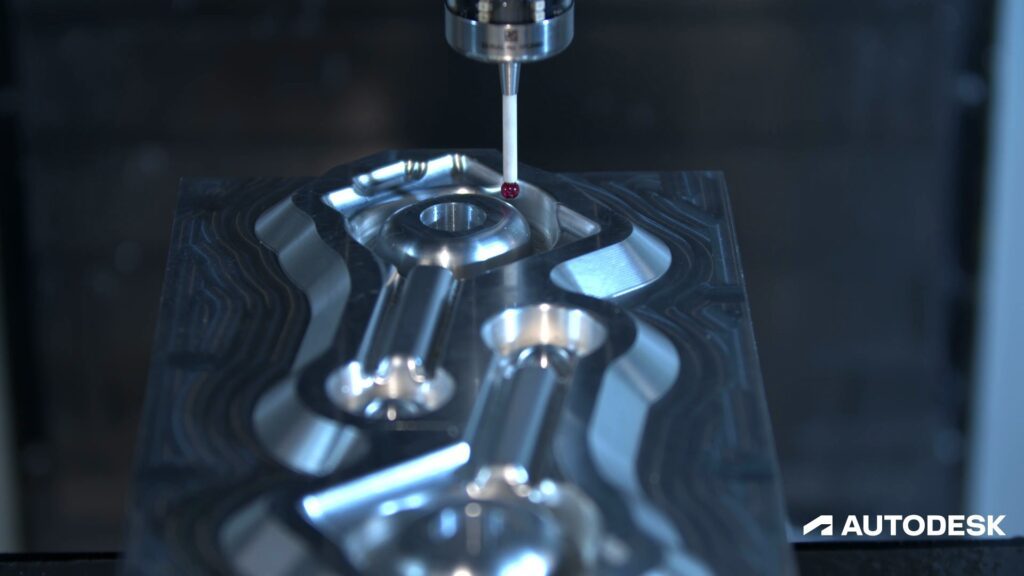

Hai una sonda del mandrino Renishaw? Autodesk Fusion è un ottimo partner per il software CNC. Consulta questi suggerimenti per sfruttare al meglio la tua macchina.

Se hai una sonda montata su mandrino nella tuamacchina CNC, è probabile che si tratti di una sonda Renishaw. Forse la stai usando per impostare un pezzo speciale o forse è in un cassetto perché chi è stato addestrato al momento dell’acquisto se ne è dimenticato o non fa più parte dell’azienda.

Siamo felici di comunicarti che Autodesk Fusion è il tuo partner perfetto per la sonda Renishaw. Con Fusion, puoi programmare la sonda del mandrino in modo completo. Non dovrai quindi iù ricordarti che G68 P9810 è un movimento di posizionamento protetto, né di utilizzare G65 P9814 per misurare un foro.

Se sei un principiante o un professionista in cerca di nuove sfide, ti consigliamo di leggere questi suggerimenti.

1. Ispeziona il sistema WCS

L’impostazione del riferimento per la parte è fondamentale per qualsiasi macchinista. Che la si esegua manualmente con un DTI o la si programmi direttamente sulla macchina, è fondamentale considerare i vantaggi della programmazione offline dell’ispezione in Fusion.

La programmazione dell’ispezione WCS da Fusion consente di sfruttare la sonda del mandrino Renishaw più di quanto si possa immaginare. Ad esempio, la possibilità di segnalare se le dimensioni del materiale grezzo sono fuori tolleranza può evitare la mancata pulizia delle billette sottodimensionate o la rottura di un utensile se la billetta è troppo grande.

Anche se la tua macchina è dotata di un’interfaccia utente sofisticata, è molto probabile che sia necessario ancora tanto lavoro per impostare un ciclo di ispezione. In Fusion, basta scegliere il punto del modello da ispezionare, lo strumento e premere il pulsante di post-elaborazione. È davvero molto facile.

Per ulteriori dettagli sul processo, guarda il video seguente:

2. Sostituisci il sistema WCS di azionamento

Mentre programmi l’ispezione offline, ti rendi conto che sta già trasformando la tua officina meccanica. È il momento di passare al livello successivo. Questa tecnica ti permette di passare da una parte all’altra o da un programma all’altro senza impostazioni manuali. Hai capito bene, le impostazioni manuali non sono necessarie. Seguimi perché può sembrare complicato, ma non lo è affatto.

Abbiamo bisogno di un riferimento fisso sulla macchina che si possa replicare in Fusion. Ad esempio, se disponi di un sistema a punto zero, la scelta di un elemento come la parte superiore centrale della piastra di base è un’ottima opzione. Ma non preoccuparti se hai una ganascia tradizionale a movimento singolo. Anche un punto sulla ganascia fissa funzionerà perfettamente.

La funzionalità Sostituisci WCS di azionamento utilizza due riferimenti. Il primo è un riferimento dal quale viene guidata la sonda e che soprattutto non cambia mai. Il secondo è il riferimento locale della parte che viene aggiornato con l’ispezione e i successivi percorsi utensile che ne derivano. Una volta avviato questo semplice processo, non tornerai mai più indietro. Puoi passare facilmente da una parte all’altra e reagire rapidamente alle richieste di produzione con una grande flessibilità.

3. Ispeziona la geometria

Ti è mai capitato di dover rimuovere una parte dalla macchina a metà del processo per ispezionarne una lavorazione o di passare ore a creare una parte per poi scoprire che si trattava di una lavorazione realizzata erroneamente all’inizio?

L’ispezione della geometria consente di eseguire misure in fase di lavorazione, garantendo la massima qualità della parte durante tutto il processo, non solo alla fine, quando viene consegnata alla macchina CMM o misurata autonomamente.

All’interno delle impostazioni di ispezione della geometria, è possibile configurare i limiti di tolleranza per le dimensioni e la posizione delle lavorazioni. La macchina ti segnalerà se rileva una misurazione fuori tolleranza. Questo significa che è possibile identificare prima eventuali problemi che richiedono un’indagine ed evitare di sprecare ore per la finitura di una parte di scarto. Se vuoi passare al livello successivo, puoi importare i risultati in Fusion per sovrapporli al modello e creare un rapporto di ispezione.

Per saperne di più, guarda il video seguente:

Ti è mai capitato di dover rimuovere una parte dalla macchina a metà del processo per ispezionarne una lavorazione o di passare ore a creare una parte per poi scoprire che si trattava di una lavorazione realizzata erroneamente all’inizio?

L’ispezione della geometria consente di eseguire misure in fase di lavorazione, garantendo la massima qualità della parte durante tutto il processo, non solo alla fine, quando viene consegnata alla macchina CMM o misurata autonomamente.

All’interno delle impostazioni di ispezione della geometria, è possibile configurare i limiti di tolleranza per le dimensioni e la posizione delle lavorazioni. La macchina ti segnalerà se rileva una misurazione fuori tolleranza. Questo significa che è possibile identificare prima eventuali problemi che richiedono un’indagine ed evitare di sprecare ore per la finitura di una parte di scarto. Se vuoi passare al livello successivo, puoi importare i risultati in Fusion per sovrapporli al modello e creare un rapporto di ispezione.

Per saperne di più, guarda il video seguente:

Ti è mai capitato di dover rimuovere una parte dalla macchina a metà del processo per ispezionarne una lavorazione o di passare ore a creare una parte per poi scoprire che si trattava di una lavorazione realizzata erroneamente all’inizio?

L’ispezione della geometria consente di eseguire misure in fase di lavorazione, garantendo la massima qualità della parte durante tutto il processo, non solo alla fine, quando viene consegnata alla macchina CMM o misurata autonomamente.

All’interno delle impostazioni di ispezione della geometria, è possibile configurare i limiti di tolleranza per le dimensioni e la posizione delle lavorazioni. La macchina ti segnalerà se rileva una misurazione fuori tolleranza. Questo significa che è possibile identificare prima eventuali problemi che richiedono un’indagine ed evitare di sprecare ore per la finitura di una parte di scarto. Se vuoi passare al livello successivo, puoi importare i risultati in Fusion per sovrapporli al modello e creare un rapporto di ispezione.

Per saperne di più, guarda il video seguente:

Ti è mai capitato di dover rimuovere una parte dalla macchina a metà del processo per ispezionarne una lavorazione o di passare ore a creare una parte per poi scoprire che si trattava di una lavorazione realizzata erroneamente all’inizio?

L’ispezione della geometria consente di eseguire misure in fase di lavorazione, garantendo la massima qualità della parte durante tutto il processo, non solo alla fine, quando viene consegnata alla macchina CMM o misurata autonomamente.

All’interno delle impostazioni di ispezione della geometria, è possibile configurare i limiti di tolleranza per le dimensioni e la posizione delle lavorazioni. La macchina ti segnalerà se rileva una misurazione fuori tolleranza. Questo significa che è possibile identificare prima eventuali problemi che richiedono un’indagine ed evitare di sprecare ore per la finitura di una parte di scarto. Se vuoi passare al livello successivo, puoi importare i risultati in Fusion per sovrapporli al modello e creare un rapporto di ispezione.

Per saperne di più, guarda il video seguente:

4. Aggiorna l’usura dell’utensile

Stai dunque usando la funzionalità di ispezione della geometria e sai che l’alesatura è sottodimensionata. Come puoi procedere? Se stai usando la compensazione di taglio, non avrai problemi. In caso contrario, preparati a cambiare vita. L’uso della compensazione di taglio consente di mettere a punto i passaggi di finitura in modo da ottenere sempre una parte perfetta senza dover ripetere la post-lavorazione.

Utilizza gli offset utensile disponibili sulla macchina per modificare il diametro o la lunghezza dell’utensile. Se la lavorazione non è corretta, probabilmente si è verificata una delle due condizioni seguenti: il diametro effettivo non è corretto nella tabella utensili oppure c’è una deflessione, per cui l’utensile si allontana dalla superficie da tagliare, rendendo di fatto l’utensile più piccolo.

Regolando la compensazione di taglio si compensano entrambe le condizioni. Ora conosci la portata del problema e sai risolverlo in base ai risultati dell’ispezione della geometria. Certo, potresti utilizzare la calcolatrice per calcolare manualmente di quanto regolare l’offset di usura, ma questo potrebbe generare errori e un’enorme perdita di tempo.

L’uso della funzionalità Aggiorna usura utensile direttamente da Fusion consente di scegliere un percorso utensile di riferimento per l’ispezione e aggiornare quindi l’usura in base ai risultati. Non è più necessario fare calcoli: è un valore positivo o negativo sull’offset da percorrere? È il numero intero o metà del numero? Ho dovuto lasciare materiale grezzo di 0,15 sul percorso utensile precedente. Devo ricordarmi di rimuovere anche quello?

Se selezioni il percorso utensile di riferimento in Fusion, la sonda del mandrino Renishaw esegue tutto il lavoro per te. Esistono diversi modi per impostare questo processo, principalmente in base alle dimensioni del batch che si sta creando.

Per ulteriori informazioni su entrambi i processi, guarda il video seguente:

5. Ispeziona la superficie

Tutti gli aspetti trattati finora sono serviti a migliorare i workflow già esistenti con la sonda del mandrino e i cicli Inspection Plus di Renishaw. Parliamo di un’operazione che finora non è mai stata possibile: specificare un punto 3D in una determinata posizione del modello.

Ora starai pensando che si tratta di una funzionalità tipica delle CMM, ma con Fusion e Manufacturing Extension è possibile specificare un punto in una qualsiasi posizione raggiungibile, anche in 3+2. Una volta selezionati i punti sul modello, il codice viene eseguito come qualsiasi altro codice NC, da solo o integrato nel processo.

La macchina utensile ora può controllare le superfici di forma libera e ottenere la convalida istantanea prima di rimuovere la parte dalla macchina, poiché una volta estratta la parte, può essere estremamente difficile riallinearla. Al termine del ciclo di ispezione, è possibile impostare un allarme per un feedback immediato o importare i risultati in Fusion per un feedback granulare su ogni punto e misurazione. È possibile combinare questi dati con i risultati dell’ispezione della geometria per ottenere un rapporto di misurazione completo direttamente dalla macchina utensile CNC.

Hai pensato di investire in un barra a sfera Renishaw? I test come quello della barra a sfera o la realizzazione di una parte di calibrazione da sottoporre poi a verifica esterna sono modi perfetti per effettuare una convalida incrociata di ciò che la macchina utensile sta producendo. Sono dunque finiti i giorni in cui il turno di notte terminava e bisognava attendere che il team della CMM ispezionasse la parte al mattino. L’uso di Ispeziona superficie per misurare un punto qualsiasi della parte consente di controllare la qualità delle parti direttamente sulla macchina utensile.

6. Allineamento delle parti

Finora abbiamo parlato di molti aspetti importanti, ma quest’ultimo merita davvero tutta la tua attenzione. Hai mai avuto bisogno di impostare forme di precisione come pezzi fucinati, colate o stampe 3D? Ti è mai capitato di dover riassegnare un riferimento ad una parte estremamente complessa una volta rimossa dalla macchina?

Con l’allineamento delle parti, utilizziamo i risultati delle misurazioni delle superfici di ispezione per eseguire un adattamento e calcolare l’esatta posizione della parte sulla macchina, anziché procedere per congetture. Prendiamo tutti i punti di ispezione e cerchiamo di avvicinarli il più possibile allo zero, bilanciando il materiale grezzo sulla parte o semplicemente ottenendo l’adattamento perfetto per le operazioni di lavorazione di blend. Tutti i percorsi utensile vengono quindi spostati nella posizione perfetta e la presenza sul controller di onerose opzioni di costo non sarà più un problema.

Inizia subito ad utilizzare la sonda del mandrino Renishaw e Autodesk Fusion.

Vuoi saperne di più sulle ispezioni? Guarda questa panoramica video: