This post is also available in: English (Inglese)

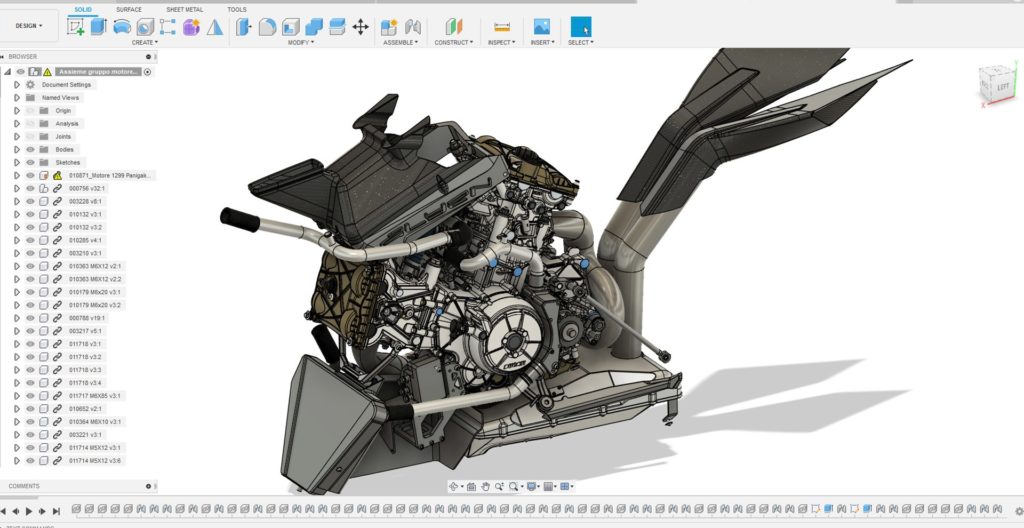

L’azienda motociclistica italiana Vyrus ha utilizzato Fusion 360 per l’intero lavoro CAD/CAM necessario a realizzare la sua ultima moto personalizzata, Alyen.

Vyrus è un marchio che sintetizza nel migliore dei modi alcuni aspetti tipici della motor valley italiana. La passione sfrenata per i motori, le moto e le auto. L’amore per la ricerca e l’innovazione e la consapevolezza che moto e automobili siano molti più di semplici mezzi di trasporto, perché fra telai e pistoni scorre probabilmente un sangue speciale, fatto di emozioni e amore, che solo i veri appassionati riescono a vedere e che solo in questa terra è possibile cogliere fino in fondo. Vyrus che in questo territorio se ne sta al lembo estremo, verso il mare, è parte integrante di un miracolo umano che inizia in provincia di Parma e dopo aver attraversato Emilia e Romagna, incontrando alcune fra le più importanti icone del motorismo mondiale, si lascia accompagnare fin sulle spiagge del Mare Adriatico. Vyrus costruisce moto per pochi. E il termine pochi non è legato solo a un fattore economico, ma anche a una questione di desiderio di poter domare oggetti sempre più sofisticati e unici come sono le moto che escono dallo stabilimento di Cerasolo Ausa, vicino a Rimini.

Per abitudine e per questioni legate alla mancanza di uno strumento di progettazione che li potesse soddisfare seguendo il ciclo ideativo e produttivo dall’inizio alla fine, fino a non molto tempo addietro, Vyrus per la progettazione CAD e la elaborazione CAM dei disegno per la gestione del percorso utensile nella macchina, si rivolgeva a studi di progettazione esterni.

“Questa modalità – ci spiega Ascanio Rodorigo responsabile tecnico della Vyrus – sotto certi punti di vista ci aiutava nel restare snelli ma, dall’altro finiva per creare più di un problema. In primo luogo non eravamo mai certi dei tempi di consegna del lavoro richiesto, quindi non c’era l’immediatezza nel poter verificare un risultato con il lavoro del software e effettuare le eventuali modifiche in tempi veloci. Inoltre, essendo noi dei clienti esattamente come tutti gli altri, dovevamo stare in coda, aspettare il nostro turno, allungando i tempi oltre ogni ragionevole limite. Insomma passare attraverso fornitori esterni spesso diventava più complicato e lento del necessario.”

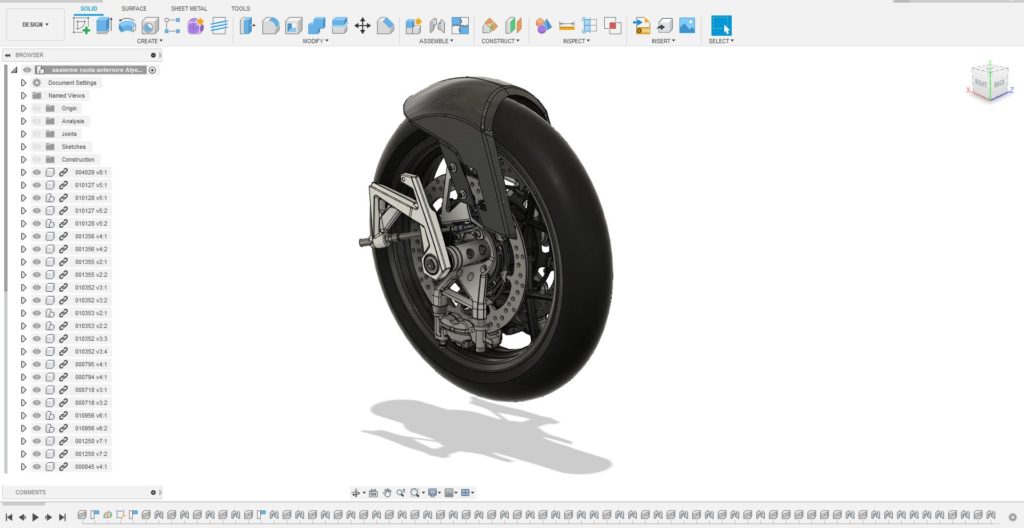

A questo si deve aggiungere un altro aspetto non meno importante: le moto Vyrus e in particolare la Alyen di cui ci occupiamo in questo articolo, hanno una struttura composta di pezzi realizzati in gran parte partendo dal pieno. Particolarità che incide non poco nelle fatture dei fornitori che comprano materiale grezzo e consegnano prodotti finiti dopo ore di machina utensile.

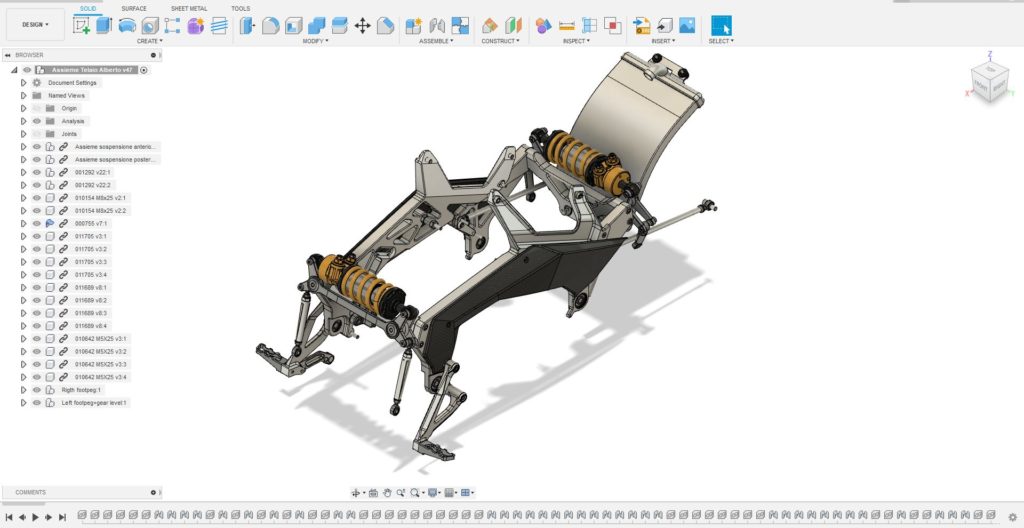

Era chiaro che proprio per affrontare il progetto Alyen, si rendeva necessario emanciparsi da questa modalità operativa ridando centralità all’ufficio tecnico e al reparto di prototipazione, migliorando la qualità del lavoro e risparmiando denari decisamente importanti, soprattutto perché si tratta di prodotti realizzati in tirature limitate se non in pezzo singolo.

Come sempre accade in queste decisioni, prima di deliberare, la persona che ha la responsabilità del cambiamento si informa e cerca delle possibili soluzioni. Così Marco Garavelli, alter ego di Ascanio Rodrigo in azienda, iniziò a cercare via web che cosa fosse possibile fare e quali i principali prodotti sul mercato.

“L’offerta in materia di CAD/CAM – ci racconta Garavelli – era davvero molto ampia e per certi versi quasi disorientante. Durante le ricerche via web mi imbattei in Fusion 360 di Autodesk e mi parve da subito un prodotto interessante. La prima cosa che mi stupì di Fusion 360 fu proprio la facilità di apprendimento. Se con un qualsiasi altro software mi trovavo in difficoltà, con Fusion 360 anche se non avevo un’esperienza specifica in materia, mi resi conto che era possibile anche per me diventare autonomo in modo piuttosto rapido. Questo è stato un aspetto importantissimo: Fusion 360 è davvero il sistema di progettazione più istintivo e veloce da imparare a maneggiare che io abbia mai incontrato. Per me, sinceramente era una cosa quasi inaudita!“

A parte la facilità di approccio verso Fusion 360, l’altro aspetto che è subito stato messo in evidenza da Garavelli è la flessibilità del prodotto e la sua completezza. Nel senso che più volte nel nostro incontro ci ha fatto notare come a differenza di altri sistemi che assolvono alle medesime funzioni, Fusion 360 metta a disposizione di chiunque lo utilizzi una serie di ambienti in cui è facile ritrovarsi e muoversi senza paura di commettere errori.

“Il grande pregio di Fusion 360. sta nell’ottimo livello complessivo che questo software riesce a garantire all’utilizzatore, lungo tutto il processo creativo e progettuale. Non escludo – prosegue Garavelli – che se andassimo ad analizzare ogni singola funzione presente, potremmo trovare sul mercato un prodotto che la svolge meglio, ma sono ancor più certo che non ci sia un pacchetto così completo e così di alto livello, in grado di garantire risultati eccellenti muovendosi sempre nel medesimo ambiente e soprattutto con agilità e qualità davvero impressionanti.”

Bisogna però dire che non sempre la comodità sia la sola arma necessaria per scegliere. Ci deve essere la qualità e un reale risparmio dei costi per realizzare ogni singolo pezzo. Nel caso di Vyrus la prima verifica sul campo di Fusion 360 è arrivata con un vero e proprio battesimo del fuoco, che si chiama Alyen. Una moto che è stata presentata nei mesi scorsi e che verrà presto consegnata ai primi fortunati clienti.

Per capire cosa significhi Alyen per gli uomini di Vyrus è sufficiente ascoltare le parole di Ascanio Rodorigo e nel nostro caso, avere la fortuna di leggergli lo sguardo: “Alyen è una lucida follia – ci spiega Rodorigo – perché è una moto pensata secondo canoni del tutto nuovi e inusitati. È un prodotto unico, destinato ad appassionati di oggetti unici e speciali. Abbiamo disegnato una moto completamente fuori dagli schemi, perché questa moto sembri viva, nel senso letterale della parola. Per intenderci al meglio: è così unica che oltre i due terzi dei componenti sono ricavati dal pieno su materiali molto tecnici e leggeri.”

Insomma un progetto di grande ambizione e di non facile realizzazione. Il vero sogno nel cassetto di Ascanio Rodorigo e Marco Garavelli che ha richiesto un modo nuovo di pensare, di approcciare e soprattutto di progettare e realizzare.

“Fusion 360 – ci spiega ancora Ascanio Rodorigo – è stato il passaggio indispensabile per poter realizzare questo nostro sogno che da anni coltivavamo con grande pazienza e desiderio. Se avessimo operato come con sistemi e modi più tradizionali, posso assicurare che Alyen non avrebbe mai visto la luce. Per noi Fusion 360 si è rivelato il punto di svolta. A volte credo che neppure chi si occupa di Fusion 360 in Autodesk, si renda minimamente conto dei vantaggi che la possibilità di avere un solo strumento che ti assista nella fase di simulazione, di disegno di realizzazione dei singoli elementi attraverso il CAM, comporti. Il lavoro è così velocizzato che quando abbiamo il pezzo ancora caldo, appena uscito dalla fresatrice siamo in grado di andare a modificare direttamene sul CAM dei riferimenti delle quote in modo da realizzare al volo un altro pezzo che a nostro avviso si possa adattare meglio all’insieme, rispetto a ciò che stiamo testando.”

Un indubbio vantaggio sia in termini di flessibilità aziendale che in termini di velocità operativa. Questo perché un pezzo per un componente destinato a una moto tanto particolare quanto la Alyen deve rispondere alle caratteristiche tecniche ma anche a canoni estetici ben precisi. Per chi come Vyrus ha lavorato per molti anni operando principalmente con il mondo dei terzisti significa un salto in avanti di proporzioni insperate.

“Quantificare il vantaggio in termini di tempo – spiega ancora Ascanio Rodorigo – è imbarazzante. Nel senso oggi grazie a Fusion 360 i tempi necessari a pensare, progettare e realizare un qualsiasi particolare sono forse un decimo di quanto capitava prima. E il tempo è denaro. Il computo finale deve però tenere conto anche dei costi di ogni singolo pezzo. Qui il vantaggio è superiore al 50% rispetto a prima. Ma non solo: Oggi non abbiamo più necessità di fare magazzino ricambi acquistando dai fornitori il numero di pezzi minimo indispensabile per giustificare l’ordine. E quindi immobilizzando capitale. Anche questo è un traguardo che dobbiamo riconoscere nei meriti di Fusion 360. E tutto questo, con una qualità che sicuramente non è diminuita. C’è anche un ulteriore aspetto che non deve essere tralasciato: Fusion 360 costa davvero poco, grazie alla formula commerciale che prevede un abbonamento a costi molto più bassi dell’immaginabile.”

Inevitabile a questo punto insistere sulla strada imboccata: così nel giro di un tempo ragionevole, in Vyrus si sono andati a recuperare tutti i disegni e i progetti realizzati in passato e li si sono trasportati su Fusion 360.

“Ma c’è un altro aspetto – conclude marco Garavelli – che mi sta a cuore spiegare bene: l’arrivo di Fusion 360 ci ha trasformati anche nel modo di lavorare. Il processo ideativo dei modelli precedenti prevedeva un prototipo realizzato sostanzialmente a mano dal quale poi attraverso un processo di reverse engineering si ricostruivano i componenti definitivi. Oggi è tutto focalizzato sulla progettazione e questo, nonostante Vyrus sia una piccola azienda, ci ha dato la mentalità e le capacità operative tipiche di una industria a tuti gli effetti. Offrendoci un vantaggio competitivo e qualitativo davvero importante.”