This post is also available in: English (英語)

Rivian 社 のトラックや SUV が道路を走っていたら、見逃すことはまずないでしょう。同社の自動車は、他のどの自動車ともまったく異なっています。ツヤツヤとした車体に楕円形のヘッドライトが、フレンドリーな表情でこちらを見つめているかのようです。同社が生み出したのは、見た目も走りも一般的な EV とは一線を画す、完全電気化された全地形対応・アドベンチャー仕様の自動車です。この自動車は、どのような状況にも対応可能なデザインとなっています。内燃機関車の代わりとなるサステナブルなオプションの提供を通じて「自然界を守ること」が、同社の目標です。

既に確立された感のある自動車産業に、新たに参入することは、並大抵のことではありません。同社は驚異的なスピードでアジャイルな開発を行いますが、その秘訣は、デジタル ファーストのアプローチにあるといいます。生産プロセスがかなり進行してから何か変更が生じると、多大なコストや時間がかかってしまいます。チーム全員が同じ認識を共有することで、潜在的な問題を事前に把握することが可能になります。Rivian 社は、車両のすべての要素をゼロからデザインしています。そのため、同社にとってプロトタイピングは、成功を収めるために欠かせない重要な要素です。Autodesk Fusion などのデジタル製品開発ツールを使用することで、チームはすばやくプロトタイピングを行えます。「早めの失敗」が成功につながります。目的の成果を達成するまで、何度もプロトタイピングを繰り返すのです。

Autodesk Fusion で一歩目を踏み出す

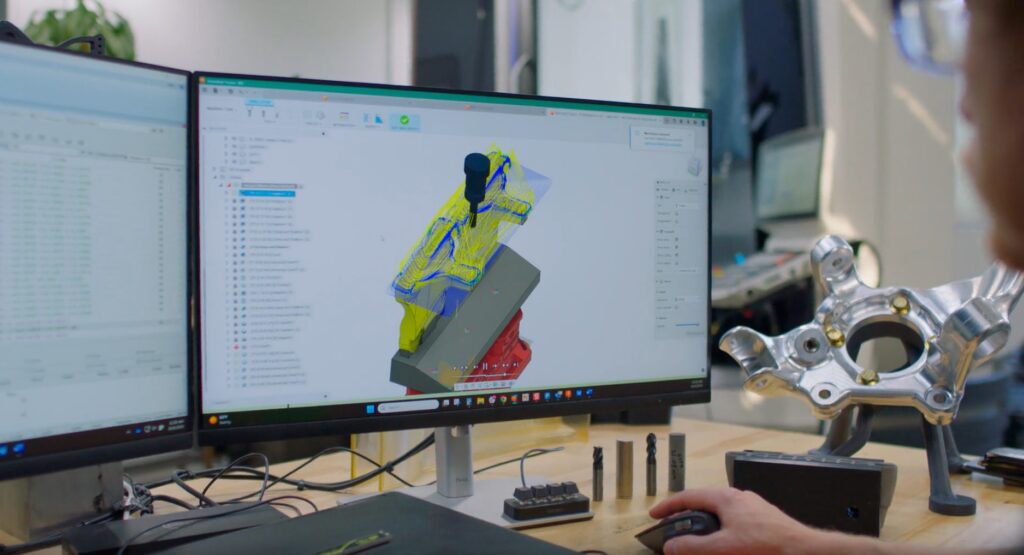

Rivian の開発プロセスに初めて Fusion を取り入れたのは、Rivian 特別プロジェクトのラピッド プロトタイピング グループで製品開発エンジニアリング マネージャーを務める ジョナサン・ダンケンブリング氏でした。導入当初、チームは Fusion の同時 5 軸機能に感動しました。その後 Fusion の利用を社内で拡大するきっかけとなったのは、R1 のサスペンションのプロトタイピングを行っていたときのことでした。「Fusion が、これらのパーツを作成するために必要なすべての機能を備えていることを知ったのです」と、ダンケンブリング氏は言います。

私たちは半年以上をかけて、サスペンションの応力と強度をテストしてはデザインをレビュー/修正するイテレーションを繰り返しました。Fusion を使用すると、過去に作成したパーツのデザインをすばやく修正し、それを基に新しいパーツを作成して加工できます。チームはサスペンション パーツを強化した後に、Rivian の路上テストを開始しました。「『早めの失敗』から修正を重ね、複数の表現を探究した結果、最終的な製品が完成しました。それが現在の自動車です」と、ダンケンブリング氏は話します。

「私たちチームは、従来の自動車メーカーにとって足かせとなっていたプロセスをすべて廃止することを目指しています。できるだけ迅速にイテレーションできるようにしたいのです。エンジニア、デザイナー、オペレーターがすばやくパーツを作成できれば、高品質な自動車を迅速に製造できます。Fusion を使用することで、それがすべて実現しました」

— Rivian 社、製品開発エンジニアリング マネージャー、ジョナサン・ダンケンブリング氏

『Long Way Up』の撮影

テレビ番組『Long Way Up』の撮影中にも、「早めの失敗」が起きました。俳優のユアン・マクレガーとチャーリー・ブアマンが、バイクで長距離を走行しながら世界中を旅する様子を撮影した番組シリーズです。それは、2 人がハーレーダビッドソンの電動バイクに乗ってパタゴニアから南カリフォルニアまで走行していたときのことでした。2019 年、番組の撮影に同行する自動車として Rivian が採用されました。しかし当時、このトラックはまだ生産も始まっていない段階でした。初期の R1 モデルで実際に 2 万 km 以上を走行する、究極のテストが行われました。

ある日午前 1 時に、ダンケンブリング氏はミシガン州の自宅で、撮影チームから緊急の電話を受けました。荒れ地を走行中にトラックのリア サスペンション アームが破損したため、交換する必要があるといいます。しかし、番組の撮影を止める訳にはいきません。ダンケンブリング氏は、8 時間で交換パーツを用意するとチームに伝えました。そのパーツは一晩をかけて大陸を横断し、翌朝、南米の小さな村に届けられ、自動車に取り付けられて走行が再開されました。

デザイン スタジオとエンジニアリング チームのコラボレーション

ラピッド プロトタイピング チームは、Rivian 全社のさまざまなチームから、毎月数百件ものリクエストを受け取ります。1 日の間に、デザイン スタジオからコンポーネントを 3D プリントすることを依頼され、エンジニアリング部門からは新しいパーツの機械加工を依頼されます。そうしたリクエストにうまく対応するには、コミュニケーションが鍵となります。

「デザイン スタジオやエンジニアと、頻繁にコラボレーションしています。私たちは常に、最初からちゃんと機能する製造可能なデザインを作成することを目指しています」と、ダンケンブリング氏は話します。

シニア CNC 機械オペレーターのマシュー・イェーツ氏は、DFM (Design for Manufacturing 製造性を考慮した設計) をサポートしています。彼は、製造プロセスで発生する可能性のあるさまざまな問題について説明してくれました。たとえば先日、イェーツ氏がパーツをプログラミングしようとした際に、標準的な工具では加工が困難なアンダーカットのデザインが設計者から提供されました。

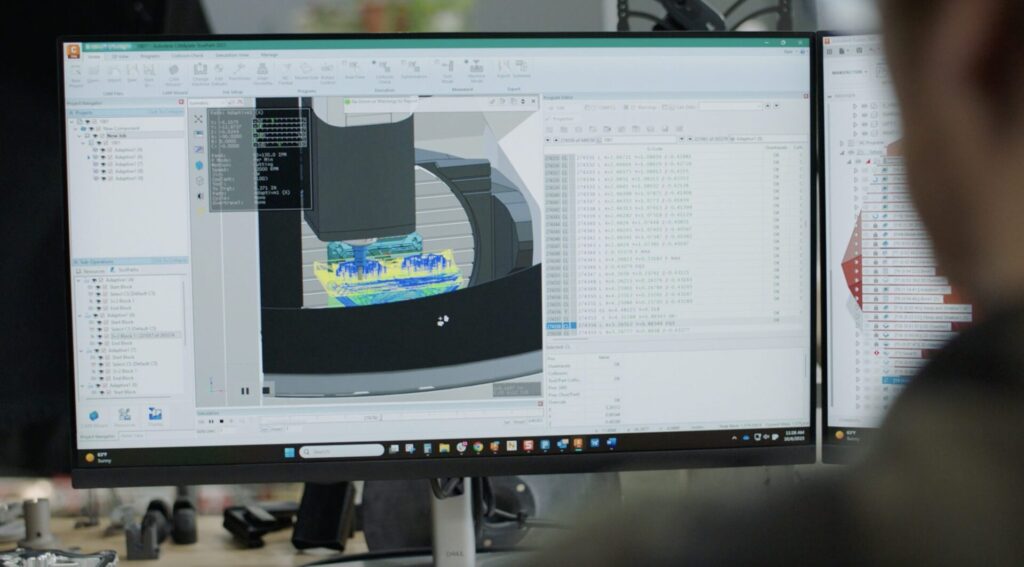

「さまざまな方法を試しましたが、最終的に Fusion に切り替えて、パーツを 2 つに分割し、うまくいくか試してみることにしました。CAM と CAD を行ったり来たりしながら、CAD ツールを使ってパーツを分割し、ボックスをいくつか追加し、フィーチャや穴の位置を設定しました」

理想的な解決策を見つけたイェーツ氏は、この変更案をデザイナーに連絡しました。「パーツが 2 つになり、少し溶接する必要が生じるものの、最終的には同じ結果が得られると、Fusion の画面上で示しながらデザイナーに説明しました。彼はそれを見てとても気に入り、何か助けは必要ないかと尋ねてきました。彼の助けは必要ありませんでした。Fusion で何でもできるからです」

Fusion のパラメトリック デザインやフリーフォーム モデリングも、チームにとっては役立つ機能です。イェーツ氏は最近、溶接作業者から、パーツのボスがもう少し大きければ作業が楽になるという意見を聞きました。

「引き渡されるデザインに履歴は含まれていません。SOLIDWORKS のようなパラメトリック ベースのソフトウェアでは、何らかの履歴が必要だったり、履歴の作成から作業を始める必要がありますが、Fusion なら作業は簡単です。Fusion を溶接プロセスで利用したければ、すぐにアクセスし、プッシュプル式のツールで穴を大きくしたり小さくしたりできます。履歴ツリーなどを心配する必要はありません」と、イェーツ氏は説明します。

スピーディーかつアジャイルな対応

ラピッド プロトタイピング グループは、指揮を執るダンケンブリング氏と、2 人の機械オペレーターに 3 人の積層造形スペシャリストで構成される小規模ながら強力なグループです。現在このグループは、セットアップ時間の合理化と、24 時間年中無休で稼働できるようにするための自動化のオプション検討に取り組んでいます。

「私たちは、ジョブをすばやくセットアップすることを非常に重視しています。ほんの数回のクリックで、ファイルをセットアップ環境にドラッグアンドドロップし、ストック サイズや固定具などが自動的に設定され、標準化された工具ライブラリが加工する材料を認識するような環境を実現することを目指しています。オートデスクのサポートを頼りにしながらプロセスの改善方法を検討し、繰り返しの作業をすべて自動化して削減すれば、準備は完了です」と、ダンケンブリング氏は言います。

「Fusion では、デザイン側でフィーチャを少し変更し、2 回クリックすれば製造側でツールパスが再生成され、それがツールパスに役立つかどうかを確認できます。とてもスピーディーです。CAD と CAM が同じシステム内にあるため、このような小さな変更を簡単に行えるのも便利です」

— Rivian 社、製品開発エンジニアリング マネージャー、ジョナサン・ダンケンブリング氏

チームはまた、3D プリントによって機械オペレーターのスキルが向上すると考えています。3D プリントでは、機械加工を代替するさまざまな産業用材料が使用されます。「スタンドや位置決めピンなどを作るために、マシンを占有する必要はありません。3D プリントすればいいのです」と、ダンケンブリング氏は言います。

ジェネレーティブ デザインで作成されたカスタム固定具の有機的な形状が、現在ますます普及しつつありますが、これらを機械加工するのは困難です。「Fusion なら、カスタムの固定具を一晩で 3D プリントできます。翌日には完成した固定具を CNC 工作機にすばやく取り付けて、ツールパスに最適な方向で複雑なパーツを保持することができます。これは正にゲームチェンジャーです」と、ダンケンブリング氏は話します。

Rivian の製造現場におけるプロトタイピングと 3D プリント

ダンケンブリング氏とチームは、自動車をプロトタイピングするだけでなく、実際の製造プロセスを改善する取り組みのサポートも行っています。

チームはミシガン州プリマスを拠点としていますが、多くのプロジェクトはイリノイ州ノーマルにある Rivian の工場向けに作られています。この工場は非常にスピーディーに稼働しているため、パーツ、治具、固定具がすぐに必要になります。チームはターンアラウンド タイムをさらに短縮するために、プロトタイピングと 3D プリントを生産現場に直接導入しました。

「工場の中央にスペースを確保できました。現在、14 台ほどの積層マシンがあります。チーム メンバーの 1 人が、これらのマシンを動かしています。担当者は Fusion を使用して積層造形をデザインし、プリントしやすいようにモデルを修正します。生産ラインに必要な急ぎの治具や固定具を、同日か翌日には提供できるため、オペレーターの作業がスムーズに進み、車の生産ラインも加速します」と、ダンケンブリング氏は話します。

ラピッド プロトタイピング チームは、工場のプロセス エンジニアから治具や固定具の依頼を受けると、まずはその複雑度を測り、用途を依頼者に確認しながらしっかり理解します。この方法なら、デザイン・材料・製造方法について、より戦略的に意思決定を行えます。

「コストを抑えつつすばやく作りたい、という思いが私たちの原動力となっています。Fusion で 10 分から 15 分程度のデザイン作業を行うだけで、パーツの製造にかかる時間を大幅に短縮できます。依頼者は、治具が届くまで 1 週間も待つ必要がなくなったので大喜びです」と、ダンケンブリング氏は言います。

このデザイン、3D プリント、機械加工における部門横断的なチームの取り組みは、さまざまな成功につながりました。中でも、ドライブ ユニットに配置されたインバーターの製造を新たに効率化できたことは、大きな成果のひとつとなりました。インバーターの組み立て工程では、コンベア ベルト上を移動するインベンターに対して、ロボットがコンポーネントを追加したり、ねじを締めたりします。しかし、ステーションからインバーター上にねじが落ちるというエラーが度々起きていました。その度にラインを止めてねじを回収するのは、理想的とはいえません。

そんな中、ある工程技術者がチームに、インバーターが生産ラインを進む時にかぶせるカバーを作ってはどうかと提案しました。そうすれば、ねじはインバーターでなくカバーの上に落ちます。チームはそのデザインを Fusion に取り込み、さまざまなコンポーネントに分割し、工場の 3D プリントとミシガン州の機械加工に加工作業を割り当てました。

「エンジニアは、初めはすべてを機械加工で作るつもりでした。しかし私たちは時間とコストを削減するために、一部を 3D プリントで作ることを提案しました。異なる技術を組み合わせれば、数時間でパーツのレーザー切削加工を完了し、5 軸旋盤加工でピンを作成し、粉末床溶融結合プリンターの Stratasys H350 で数百個のインサートを 3D プリントすることができます」と、ダンケンブリング氏は言います。

最初のバージョンをテストした結果、若干の調整が必要になりました。そこで方針を転換し、Fusion でデザインを更新しました。チームは 1 週間のうちに 100 個のカバーを完成させることができただけでなく、1 個あたりわずか 20 ドルにコストを抑えることができました。さらに最大のメリットは、その後、このエリアで生産ラインが中断することがなくなったことでした

未来を見据えて

同社のチームは、より優れた新しい作業方法を実現することを目指して、一丸となってイノベーションに取り組み続けています。Fusion を使用すれば、常に時代の一歩先を行くことができます。「この 5 年間をかけて、Fusion は私たちと共に成長しました。数ヵ月おきに新機能が Fusion に追加される度に、作業が少しずつ楽になっているように感じます」と、ダンケンブリング氏は言います。

チーム全体の原動力となっているのは、仕事に対する誇りです。「世界をさらにサステナブルにするために役立つ、影響力のある製品を創出する」という Rivian のミッションに貢献しているという事実です。チームにとって、毎日が新しいアドベンチャーです。

「当社では、才能あるエンジニアやデザイナーが、プロトタイプを実現するために日々挑戦を重ねています。アドベンチャー製品シリーズのプロトタイプのガジェットや、シャーシ チームが作成した光り輝く新しいサスペンション アームなど、いつも何か新しい製品が生まれています。Rivian では、優れた人材が優れたソフトウェアを使用して仕事に取り組んでいます。素晴らしいチームと一緒に働ける私は幸運です。いつもワクワクしています」と、ダンケンブリング氏は話します。