This post is also available in: Italiano (イタリア語) English (英語)

1939 年に設立された Brown & Holmes (Tamworth) Ltd. は、品質と環境維持への取り組みで高い評価を得ており、長年にわたって多くの新規ビジネスを獲得してきました。同社は 2013 年から Inventor などの Autodesk 設計ツールを使用して、コンポーネント、治具、組成物を設計しています。しかし、この 2 年間で、チームへの需要が増大した結果、既存の手法、ワークフロー、CAM システムの大幅な見直しが必要であるという認識に至りました。受注の増加から、同社はライセンスをアップグレードし、Inventor や Fusion 360 などのオートデスク製品のコレクションである Autodesk Product Design and Manufacturing Collection (PDMC) のサブスクリプションを導入することにしました。

アシュリー フィールディング氏は、備品用の板材を大量に生産するために、CNC マシンで手動のデータ入力を行う作業を任されたとき、同社で最初にFusion 360 を導入した従業員です。手動で入力することで、容量が限られたCNC コントローラーが煩雑な作業をさらに悪化させ、プログラミングと生産時間が延び、データ入力ミスのリスクも高まることとなっていました。

Fusion 360 Machining Extensionで5軸を使用可能にする

前職でFusion 360 を使用していたフィールディング氏は、手動でのデータ入力を補強と代替するためにFusion 360 Machining Extension の使用を提案しました。同時に、同社はDMG MORIの5軸機械加工センターを新たに導入しました。既存のCAM ソフトウェアのサイクルとマクロは非効率的で、場合によってはBrown & Holmes が必要とするパーツを製造できないことが判明しました。このため、CAMプログラミングがボトルネックとなり、NCコードの生成待ちの間、新しい機械は長時間アイドル状態になっていました。

The Brown & Holmes の経営陣は Autodesk に連絡し、DMG MORI の 5 軸マシニングセンターに適したポストプロセッサを作成するよう私たちのチームに依頼しました。The Brown & Holmes がDMG MORI の機械の脇にあるパソコンにFusion 360 を導入したところ、スピンドルの稼働時間が劇的に改善されました。同様に重要なこととしては、現場の機械工にFusion 360で部品をプログラミングするよう訓練したことで、オフィスのプログラマーが製造現場用のNC コードを作成するのを複数の機械が待機してボトルネックになっていたことが解消されたことである。機械工はついに自分たちでプログラムを作成できるようになったのです。

Brown & Holmes のオペレーションマネージャー、ポール・ボーン氏は、「12ヶ月以上前、非常にタイトなスケジュールの中で、幸運にも大きな注文を獲得することができました」と振り返ります。「CAD/CAM とオフラインのプログラミングは、以前はチームリーダーが行っていました。今回の受注で、私たちは管理業務を引き受け、オフラインプログラミングを製造現場の作業員に伝えることができるようになりました。Fusion 360 を導入した理由は、まず、オートデスクの設計用ソフトウェアInventor にすでに含まれていたためです。そのため、新しいことに挑戦する機会が自然に生まれ、非常に価値のある成功であることが証明されました。現在では、Fusion 360 が6つ設備され、製造現場の機械全体に Machining Extension が稼働しています。」

“Fusion 360はNCRを34%削減し、回転率を2倍にすることに貢献しました。”

Brown & Holmes 社 オペレーション・マネージャー ポール ボーン 氏

Brown & Holmes 社の CNC オペレータ、ニール・フリント氏は、「もし私がある仕事を机の上で、機械上のシーメンス Shopmill CNC 制御でプログラミングをするとしたら、1 日以上の時間が必要です。」と付け加えます。「Fusion 360 では、もっと速く、おそらく4分の1の時間で終わります。パーツが複雑でオフラインのCAM プログラミングが必要な場合は、チームの担当者にその作業を任せていました。そのため、多くの人がプログラマーの助けを待ち、現場での作業をサポートする必要がありました。Fusion 360 で作業することで、オフラインのプログラマーに依頼する必要がなくなりました。”私が持っているソフトウェアを使って、機械上ですべて自分で作業することができます。

CNC オペレーターのスティーブ・シザム氏もその言葉を支持します。「Fusion 360 を使うようになってから、スピンドルの稼働率が大幅に上がりました。もう、オフラインで何台もの機械を待たせて、プログラムを仕上げるようなことはしなくなりました。時には、プログラムを待っているマシンが鎮座していることもありました。今は、自分でできるようになっています。主軸の加工が早くなり、部品が機械から早く出てくるようになったので、私たちは自分たちでこなせるようになりました。部品が送られてきて、私は材料のブロックを受け取ります。そこからFusion 360 で最初から最後までプログラミングして、パーツを検査まで持っていきます。もう他の人に頼ることはありません。自分で作業をして、ビジネスの処理速度を速めることができるのです。」

方向転換の実施

もちろん、この協力メーカーがFusion 360を6台購入してから、すべてがすぐに「一夜で変わった」わけではありません。2021年5月、現場の機械工が機械でプログラミングする設備を持つようになり、オフラインのプログラミングボトルネックが緩和され始め、スピンドルの稼働時間が大幅に改善されました。このとき、Brown & Holmes は、プログラミングのボトルネックに拍車をかけるような重要な受注を獲得していました。しかし、同社はFusion 360とDMG MORIの5軸加工機の組み合わせで1人の加工者が得た利益を評価し、その後、Machining Extensionを搭載したFusion 360 増設に投資したのです。

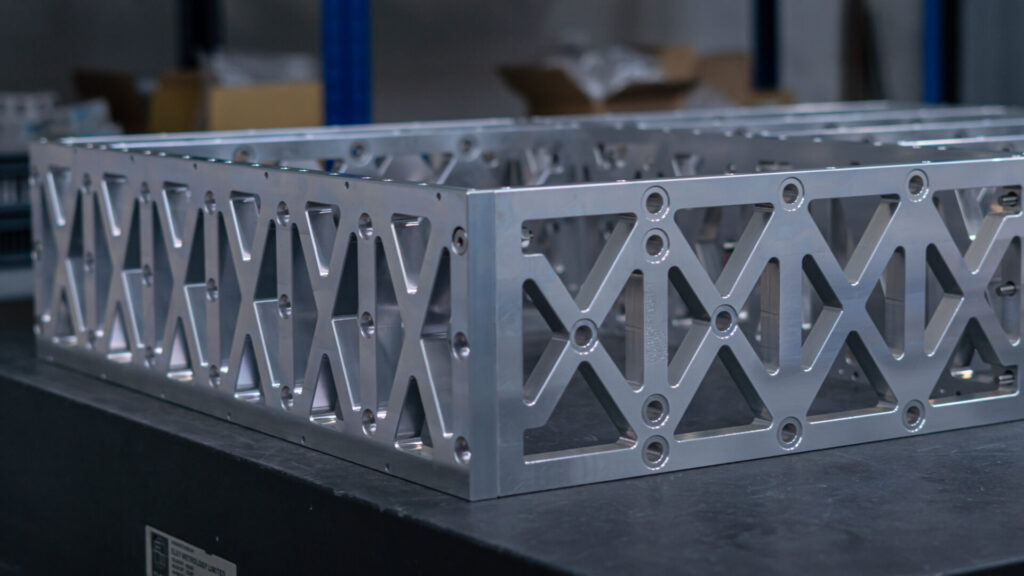

Fusion 360 Machining Extension は、Fusion 360 の基本機能に加え、同時5軸加工、ツールパストリミング、スピンドル搭載プローブによるサーフェス検査、自動パーツアライメントなどのストラテジーや機能のロックを解除するものです。Brown & Holmes は、数名のオペレーターに Fusion 360 と Machining Extension の研修を実施し、その後、製造現場全体に展開しています。

Doosan、Mazak、DMG MORI、Colchester、XYZ、Bridgeport、Brown & Holmesなど、非常に多様なワークロードとバッチサイズ、そして多数のベンダーの工作機械を抱える同社は、その多様な要求を満たしながら、広大なマシンパークに対して信頼できるポストプロセッサーを提供できる包括的なCAM ソリューションを求めていたのです。

Fusion 360 の増設により、CAM 機能が製造現場に導入されましたが、Machining Extension の導入により、製造現場はさらにステップアップしました。Machining Extension は、自動穴認識と穴あけ機能を備えており、3D CAD モデルで認識した穴あけ作業を高速化することができます。Brown & Holmes 社のチームは、この機能を利用して、プレートワークのプログラミングと機械加工における手動データ入力を置き換えました。

フライス加工に関しては、Fusion 360 Machining Extension は、複雑なパーツのプログラミングを自動化するためのSteep & Shallow などの高度な機能と、4軸または5軸加工を安全に効率化する革新的な多軸ツールパスの一式各種を提供します。プログラミングと加工サイクルの両方を効率化する際に、プログラマーとオペレーターが信頼できるように、Machining Extensionは、工具、ワーク保持、備品、工具保持を組み込んだ包括的な多軸衝突回避機能も提供します。

また、Machining Extension によって、Brown & Holmes 社の現場プログラマーはツールパスを修正し、さらに表面検査、形状計測、部品の位置調整などの検査機能を取り入れることも可能になりました。Fusion 360とMachining Extension がBrown & Holmes 社にもたらした重要な機能の1つは、均一性です。

「私たちが使用する一部の高級カッターでは、速度と送りが非常に特定範囲内である必要があります。Fusion 360 のツーリングライブラリーのおかげで、製造現場全体で共通化することができ、特定の作業や材料に使用したツールのバックライブラリーを得ることができます。」とフィールディング氏は付け加えます。「つまり、現場の作業者に、どの工具が有効で、どの工具を特定の作業や材料の種類に使用すればよいかを伝えることができ、彼らが滞りなく作業できるようになります。また、現場全体で速度と送りを高めることができるため、サイクルタイムを短縮して処理能力を大幅に向上させることができます。」と述べています。

ボーン氏は次のように締めくくります。「Autodesk Fusion 360を現場で導入してから、売上が2倍になりました。NCR(不適合報告)も34%削減され、NCRにかかるコストも同じくらい削減されました。さらに、自分たちの仕事に誇りを持てるようになりました。現場の社員は、自分たちがやっている仕事に誇りを持ち、さらに上を目指そうという意欲を持つようになりました。今思えば、もっと早くAutodesk Fusion 360を購入していればよかったと思います。」

Fusion 360 Machining Extensionがあなたのチームのワークフローをどのように変えるか、ご覧ください。