This post is also available in: Italiano (イタリア語) English (英語)

業界のトレンドから、デジタル トランスフォーメーション(DX)で障壁にぶつかった場合の問題解決方法まで、製造業における DX をさまざまな視点からご紹介します。 この記事は、デジタル トランスフォーメーションに関する連載シリーズの第 1 回目です。

過去 10 年間で、テクノロジーは大きな進化を遂げました。そして製造業では、変化し続ける市場ニーズに応えるために、デジタル ソリューションの導入が進んでいます。皆様の多くは「デジタル トランスフォーメーション(DX)」という言葉を耳にしたことがあるのではないでしょうか。それは、時代遅れのサイロ化されたツールから、合理化されたオールインワン ソリューションへと、業界全体で移行することを意味します。この記事では、製造業界における DX の意義とは何かを詳しく解説するほか、完全デジタル化のニーズが生まれた背景にある業界トレンドや、DX を妨げる障壁を克服する方法、役立つツールをご紹介します。

製造業界におけるデジタル トランスフォーメーション(DX)の意義とは

製造業は DX を実施することで、デジタル テクノロジーを部門横断的に 1 つに統合し、業務の進め方を一新し、成果の価値を高めることができます。また、生産ライン、製造現場、サプライ チェーン管理、顧客対応などの業務全体にデジタル ツールとプロセスを導入することも DX に含まれます。DX の最終的な目標は、効率を上げ、柔軟性を高め、運用に役立つ詳細なインサイトを収集できる環境を構築することです。メーカーは DX を実施することで、情報に基づいた的確な意思決定を行い、イノベーションを効果的に生み出せるようになります。

製造業は DX を実施することで、デジタル テクノロジーを部門横断的に 1 つに統合し、業務の進め方を一新し、成果の価値を高めることができます。また、生産ライン、製造現場、サプライ チェーン管理、顧客対応などの業務全体にデジタル ツールとプロセスを導入することも DX に含まれます。DX の最終的な目標は、効率を上げ、柔軟性を高め、運用に役立つ詳細なインサイトを収集できる環境を構築することです。メーカーは DX を実施することで、情報に基づいた的確な意思決定を行い、イノベーションを効果的に生み出せるようになります。

デジタル トランスフォーメーションは、「第 4 次産業革命」すなわちインダストリー 4.0 と密接に関連しています。「テクノロジーの融合による物理世界とデジタル世界の境界線の曖昧化」が、この産業革命の特長です。インダストリー 4.0 を推進するのは、モノのインターネット(IoT)、人工知能(AI)、ロボティクス、クラウド コンピューティングなどが相互につながったインテリジェントなシステムです。かつてなく高度な接続性や自動化機能を備えたこれらのテクノロジーによって、効率的で適応性に優れたインテリジェントな製造が実現し、プロセス全体の質が上がります。DX は、インダストリー 4.0 に向けた新しい基盤づくりです。メーカーは、現在の需要に対応し、将来的な課題を効果的に解決できるように、DX によって体制を整えます。

製造業界で今後も続くデジタル「トレンド」

過去 1 年半を振り返ると、数々の飛躍的に進歩したテクノロジーがリリースされました。絶え間ないイノベーションと進化によって生まれた膨大なテクノロジーの中から、自社のビジネスに最適なものを判断するのは、時として困難です。そこで、ビジネス基盤の DX で導入された機能を見てみると、容易に導入可能で大きな価値がもたらされるテクノロジーとして、4 つのトレンドが浮かび上がりました。

自動化

ロボティクスと AI の進歩によって、自動化が可能な業務の範囲が拡大しました。単純な組み立てライン機能から複雑な意思決定プロセスまで、自動化の利用が拡大しています。日常業務に自動化を導入する場合、ロボット セルや最新の AI ツールは必要ありません。ソフトウェアを使用すればさまざまな方法で、付加価値を生まない単純作業を自動化できます。

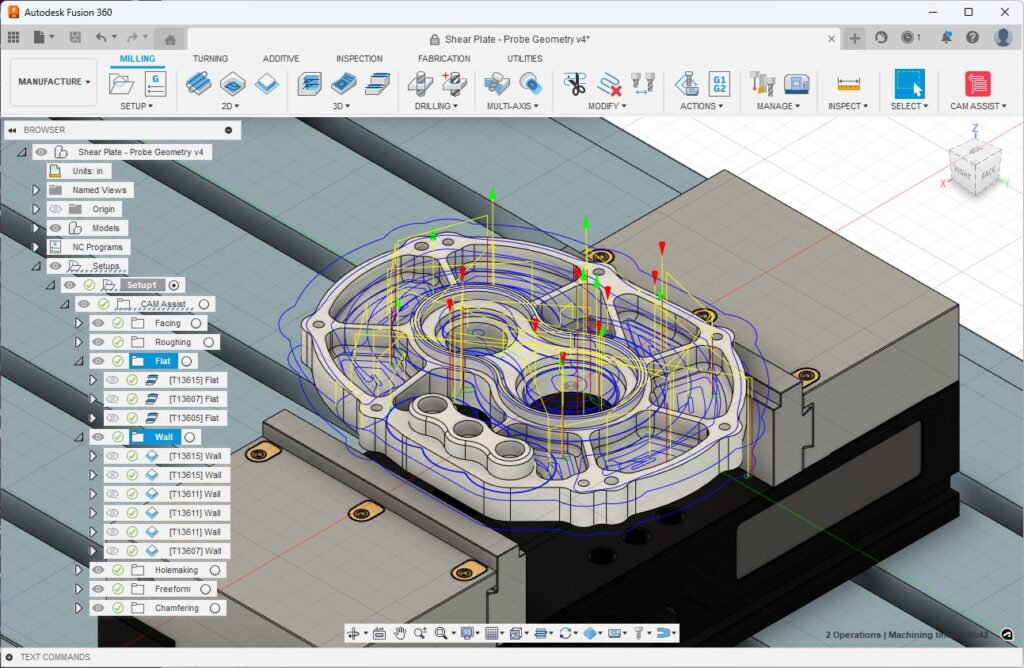

機械オペレーターは、週に何度も、何十個ものパーツに対して同じ作業を繰り返す必要があります。熟練した機械オペレーターの時間をこのような繰り返し作業で無駄にするよりも、他の問題を解決するために充てた方が、よほど有意義です。Autodesk Fusion のアドオンである CAM Assist を使用すると、ツールパス加工法を自動的に作成し、既存のセットアップと簡単に統合することができます。AI テクノロジーを活用して 3D モデルを評価し、3 軸ツールパスを適用することで、ツールパスの作成時間を最大 80% 短縮できます。その結果、機械オペレーターは、最新の製品開発で要求される難易度の高い複雑な多軸加工に集中して取り組めるようになります。

オートデスクのソフトウェアに組み込まれているインテリジェントな自動化機能が、サイクル タイムの短縮、手戻りの削減、運用スループットの向上に役立ちます。自動化によって運用効率が上がり、人的ミスが減少し、製品品質が向上し、生産コストが下がるなど、製造現場に革新がもたらされます。

コラボレーション

デジタル コラボレーション ツールの台頭によって、サプライ チェーンに含まれる、大小あらゆる規模の製造企業の間の相互作用が変化しました。これらのツールによって、リアルタイムのデータ共有やコミュニケーションが容易になり、同期された運用や迅速な意思決定が可能になります。それは、めまぐるしく変化するグローバル市場で欠かせない重要な機能です。

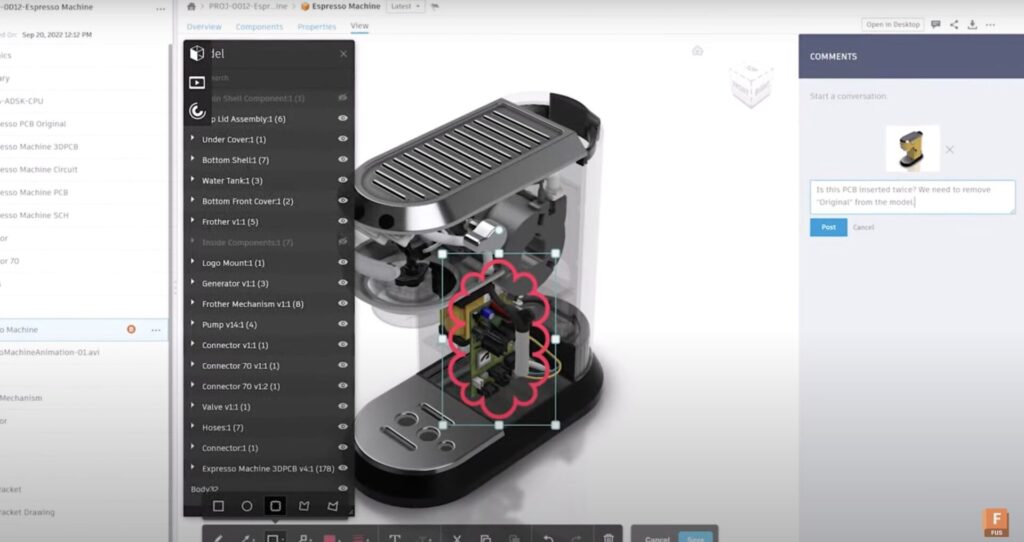

あるファイルでひと通り作業を進めた後で、条件の異なる新バージョンのファイルがサイクルに追加されていたことに気づいた…。そんな経験はありませんか? Autodesk Fusion はクラウドベースのプラットフォームです。プロジェクト チームは同じモデルを共有しながらコラボレーションし、リアルタイムにフィードバックをやり取りできます。プロジェクトの関係者全員が、常に最新バージョンのモデルにアクセスできるため、バージョン管理の問題も起こりません。

製造プロセスの DX に正面から取り組むには、非効率的なコラボレーション方法を廃止し、製品設計や製造プロセスの透明性を確保する必要があります。異なるタイムゾーンの関係者間で、能力や言語の壁を越えてコラボレーションする場合は、なおさらこれが重要になります。

サプライ チェーンのレジリエンス

近年は世界的に、パンデミックや地政学的な緊張などの大きな出来事が続きました。そんな中、製造業ではアジャイルなサプライ チェーンがいかに重要かが浮き彫りになりました。製造業は世界中で事業を展開しているため、直接的な影響が及びます。高度なデジタル テクノロジーを利用すれば、モデル全体の可視性を確保し、サプライ チェーンの透明性とレジリエンスを強化することができます。

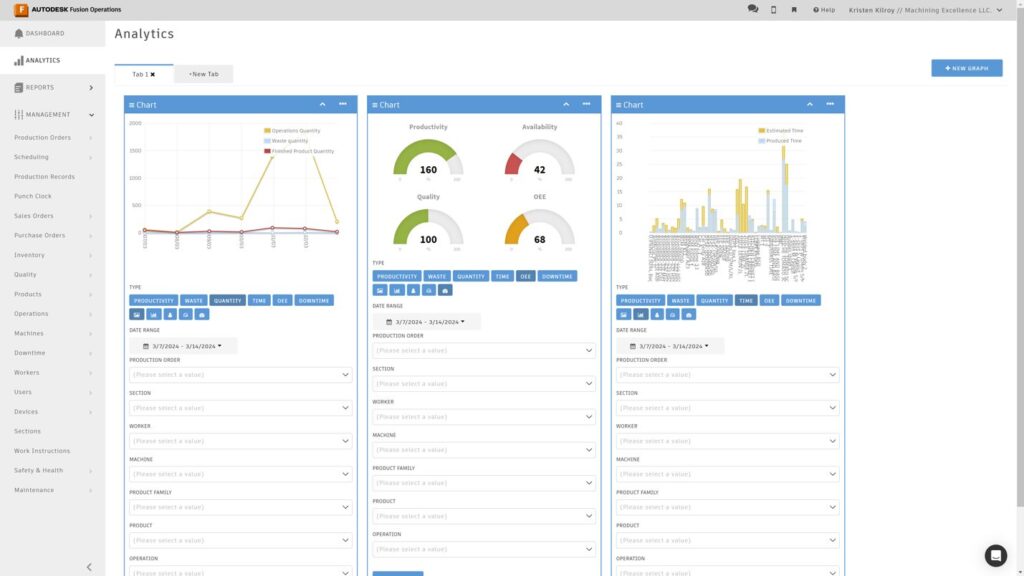

Fusion Operations は、生産管理と生産工程の追跡の機能を備えたソフトウェアです。リアルタイムの生産分析データにアクセスしながら、スケジュール設定から人の配置、機械の稼働状況、資材の管理まで、生産プロセス全体の管理、監視、分析を行えます。

可視性を高めることで、資材在庫の追跡や、トラブルへの迅速な対応、プロセスの最適化が可能になります。この機能によって、動的な世界情勢が起きた場合も、事業の運用を維持し、顧客ニーズに効率的に対応しながら、すばやく効果的にさまざまな問題対処できるようになり、サプライ チェーン全体の管理が向上します。

カスタマイズとパーソナライズ

カスタマイズまたはパーソナライズされた製品に対する消費者ニーズは、現在高まっています。デジタル ツールを活用することで、そうした消費者ニーズにも効果的に対応することができます。顧客はますます、自分だけのニーズに合わせてカスタマイズ/パーソナライズされた製品を求めるようになり、時間やリソースの投資先についても高い意識を持っています。そこでメーカー側は、高度なデータ分析ツールやデジタル設計ツールを利用することで、プロトタイピングと修正をすばやく行い、製品化までの時間を短縮し、顧客満足度を高めることができます。

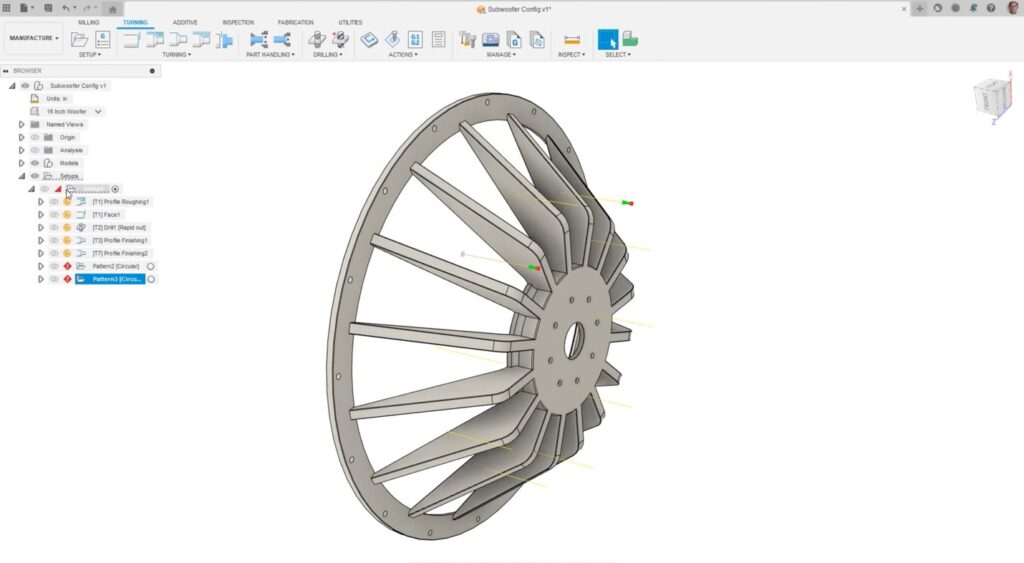

カスタマイズを成功させるためには、アジャイルなプロセスが不可欠です。 複数のワークホールドするツールを使用して、常に進化し続けるパーツの製造を行う場合に、機械オペレーターにおすすめな機能は、Fusion [製造]作業スペースのコンフィギュレーションです。メーカーはこの機能を利用することで、かつては不可能だったスピードで、コンシューマー製品や生産に関する顧客ニーズやフィードバックに対応できるようになります。迅速な対応能力を獲得することで、顧客の好みをいち早く予想しながら、急速な進化を続ける今日の市場で、他社に大きく差をつける競争優位性を獲得できます。

DX を妨げる障壁

DX にメリットがあることは明らかですが、製造業に DX を導入する過程で、障壁にぶつかる場合もあるでしょう。何かを変更する場合、まずはその影響を考える必要があります。DX で導入するツールや手法は、製造プロセスをさらに合理化するように設計されています、つまり、DX の過程で直面する障壁は、DX の導入によって克服できる問題ともいえます。

たとえば、会社の人材が、新しいテクノロジーを効果的に活用するために必要なデジタル スキルを持っていない可能性もありますが、専門的なトレーニング プログラムや技術支援企業のサポートを利用することで、足りないスキルを効率的に習得できます。このような取り組みで人材のスキルを短期間で高め、新しいテクノロジーやツールを活用し、メリットを享受できるように育成することができます。

また、レガシー システムをデジタル化すると、プロセスが複雑になり、大きなダウンタイムにつながるのではないかという懸念の声もありますが、新しいデジタル ツールを段階的に導入しながら徐々に統合していけば、既存のシステムに負荷をかけることなく調整することができます。

DX を実施すると、データやプロセスの管理を効率化し、ビジネスの価値をデータによって高めることができます。そうした DX のメリットをしっかりと理解することは、DX を妨げる障壁を考慮する上で重要となります。たとえば、製造業にかんばん方式を導入する場合を考えてみてください。新しいプロセスは、最初は難しく感じるかもしれませんが、このシンプルな方法で、原材料の不足を防ぎ、ダウンタイムを大幅に削減することができます。それと同様に、デジタル イノベーションの導入によって、生産の合理化、無駄の削減、対応力の向上が実現します。こうした視点の転換は、初期の抵抗を克服して DX の潜在的なメリットを実現するためには欠かせないテクニックです。

ビジネスの機会とメリット

ここまで DX を妨げる障壁をいくつか見てきましたが、次は DX によって得られるメリットを、実際の成功事例からご紹介しましょう。DX は、これまで見てきた課題よりもはるかに多くのメリットを企業にもたらします。製造業のさまざまな面にデジタル テクノロジーを導入することで、従来の業務をガラリと変えてしまうほど大きな進化が実現します。ここでは、思いつくままに 4 つの主なメリットをご紹介しましょう。

- 運用効率が改善:デジタル ツールによって、運用を合理化し、無駄を大幅に削減し、生産速度を上げることができます。また、予測的メンテナンスやリアルタイムの監視によって、ダウンタイムを回避できます。

- 製品のイノベーションを強化:高度な分析とデジタル モデリングで、イテレーションやイノベーション サイクルが加速します。進化する市場ニーズに応える製品を、効果的に開発できます。

- 顧客満足度が向上:デジタルの統合によって製品のカスタマイズが効率化し、スピーディーな対応が可能になり、顧客満足度や顧客維持率が向上します。

- アジャイルなサプライ チェーン:データの可視化と分析によって、変化や混乱にもすばやく対応できる、対応力と回復力に優れたサプライ チェーンが実現します。

企業はこうしたメリットを活用することで、導入時に直面した課題を克服し、競争の激しいグローバル市場で競争力を獲得し、効率を高め、イノベーションを促進し、顧客エンゲージメントを強化することができます。

DX によって、製造業のあり方は変化します。業務ですぐに実感できる効果から、グローバル市場における長期的な戦略まで、確かなメリットがもたらされます。AI、高度な製造プロセス、自動化、データ統合などの機能を備えた Autodesk Fusion と Fusion Industry Cloud は、まさにインダストリー 4.0 のテクノロジーです。製品ライフサイクルのワークフローを再構築し、情報アクセスを合理化し、企業全体のデータをシームレスに連携できる環境を実現できます。業務の最新化を目指すメーカーにとって、理想的なソリューションです。