This post is also available in: Deutsch (ドイツ語) English (英語)

ドイツに拠点を置く Powertrust 社は、太陽光発電プロセスを使用した発電機と蓄電のための全く新しいソリューションを開発しています。住宅用から農業用、産業用まで幅広い製品を扱う同社の目標は、すべての人々に持続可能でより安全な再生可能エネルギー システムを提供することです。

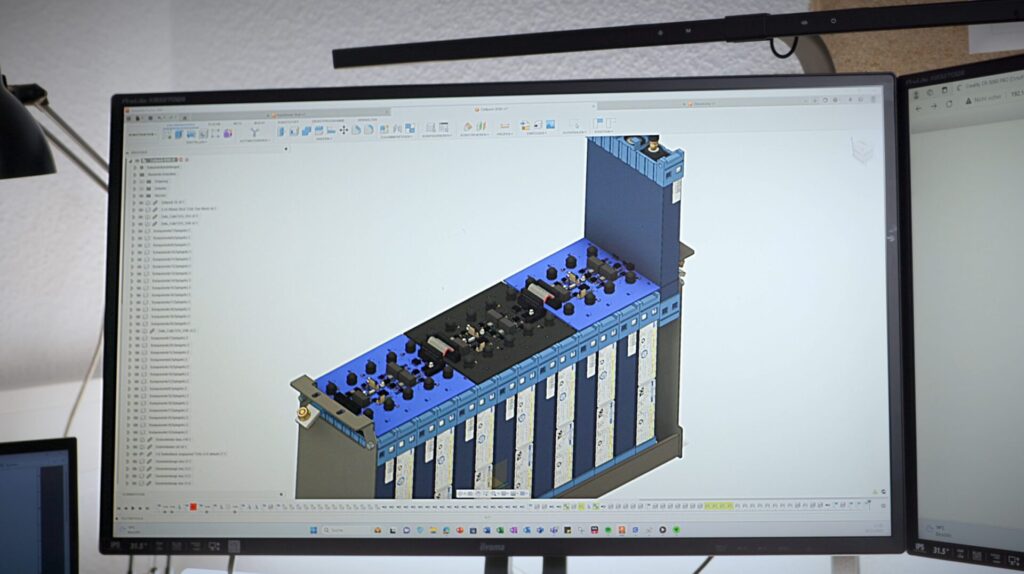

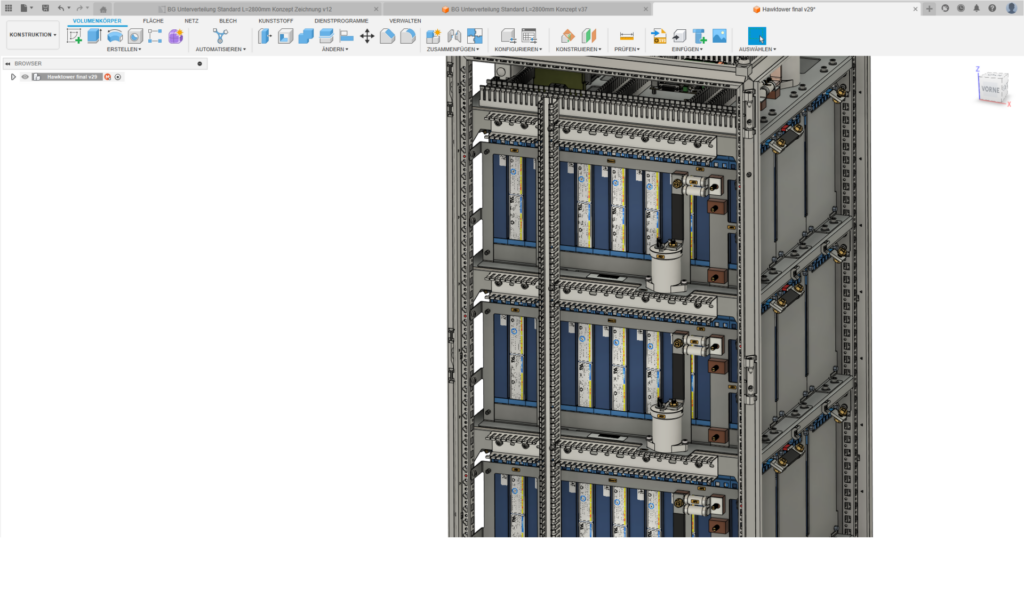

Powertrust 社は当初から、主力の充電タワーである Hawktower の設計時も含め、製品開発ツールとして Autodesk Fusion を利用してきました。「最初はアイデアとペンと紙しかありませんでした」と Powertrust 社の生産マネージャー、Philipp Schütte 氏は語っています。「それから、タワー全体に必要なすべての部品を含め、Fusion でシステムの設計を開始しました。」

製品設計における Autodesk Fusion のメリットを実感

Marina Disterhof 氏は、Powertrust 社の製図担当者です。彼女が入社したのは約 1 年前ですが、それまで Fusion を使用したことはありませんでした。それでも彼女がソフトウェアを使えるようになるまでそう時間はかかりませんでした。

「以前に別のプログラムで作業していたので、慣れるのはとても簡単でした」と彼女は言います。「私が使い慣れたコマンドは Fusion でも使用でき、すぐに理解できました。Fusion は非常に明確に構造化されているため、Fusion をあまり使用しない同僚も、プログラムの使い方をすぐに覚えました」

Fusion は Powertrust 社の設計プロセス全体のバックボーンとなりました。これは個々の部品であってもアセンブリ全体であっても変わりはありません。すべては最初に Fusion で設計され、チームで議論されます。そのため後の制作プロセスで発生する可能性のある問題を事前に認識して排除できます。

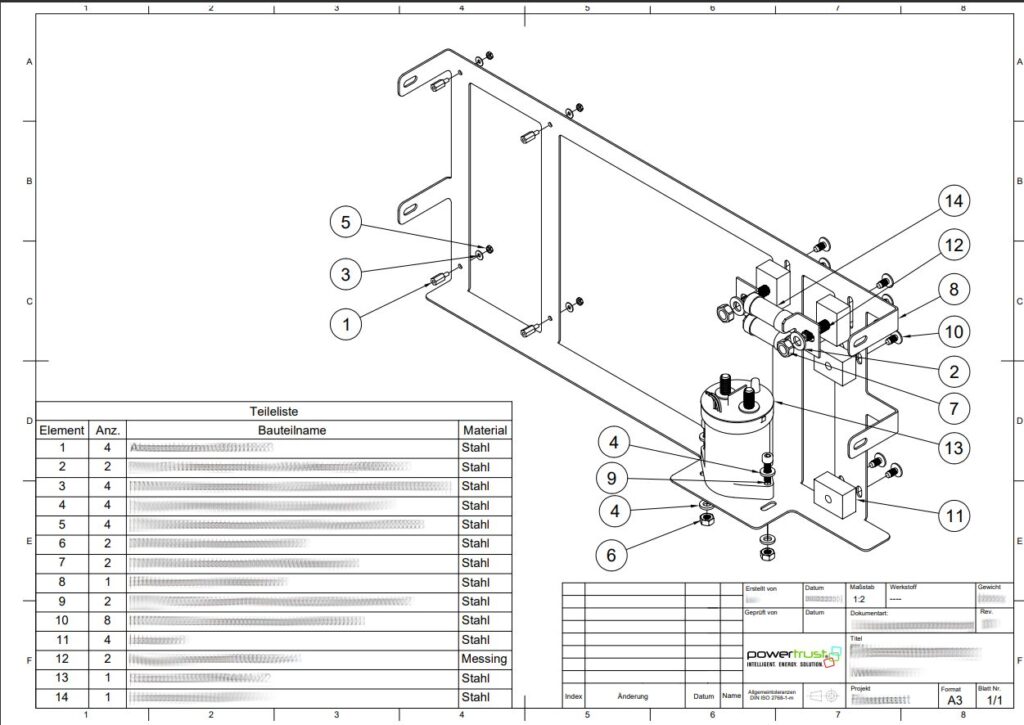

「すべてのコンポーネントの設計が完了したら、技術図面を作成します」と Disterhof 氏は述べています。「当社の部品は主に外部で製造されており、多くのメーカーが図面を必要としています。プラスチック部品を製造したい場合、量産に入る前にプロトタイプとして 3D プリンターでプリントすることがよくあります。これにより、設計を微調整し、時間とコストを節約することができます」

Disterhof 氏にとって、Fusion は効率的な生産と開発の鍵です。図面と部品リストを作成するとき、各コンポーネントのデータを 3D で直接保存し、必要なときにすぐに表示することができます。

「最終的な設計をより正確に設計して実現すればするほど、より多くのリソースと時間を節約できます」と彼女は言います。「設計をイメージできない人でも、事前に 3D で見ることができれば理解が深まります」

Fusion Operations による製造最適化の結果を即座に確認

Powertrust 社がスタートしたとき、同社には真の製造実行システムがありませんでした。実際、チームは当初、生産注文に複数の Excel スプレッドシートを使用していました。今では、製造にデジタルファーストのアプローチを採用できるようになりました。

「Fusion Operations を使い始めたとき、Excel からすべてをインポートするだけで移行は簡単に完了しました」と Schütte 氏は言います。「すべての概要がよりわかりやすくなり、生産注文とシリアル番号を自動的に作成できるようになりました」

Fusion Operations でシリアル番号を作成することは、Powertrust 社にとって大きな転機となりました。「当社の製品には、追跡する必要のある部品、サブコンポーネント、原材料が何百もあります」と Schütte 氏は言います。「以前は、一部の主要な部品を除いてシリアル番号はありませんでした。すべての部品にシリアル番号を付けるのは、私たちにとって大変なことです。Fusion Operations を使用すればすべてを追跡できます」

「製造チームの成長と Fusion Operations の利用により、毎月製造される充電タワーの数を大幅に増やすことができました」

—Powertrust 社、プロダクション マネージャー、Philipp Schütte 氏

Fusion Operations による生産時間の短縮

Schütte 氏は毎日、生産チームに連絡して、チームの進捗状況と、仕事の負荷を減らすために何を変更できるかを確認しています。また、生産注文の作成、品質チェックも行い、生産時間の短縮に常に気を配っています。

「Fusion Operations を使用すると、生産時間を追跡できるようになり、時間がかかっている理由や、予定時間に間に合わなかった理由について従業員とよりよくコミュニケーションできるようになります」と Schütte 氏は言います。「こうして、当社の業務に関する深い洞察が得られ、プロセスの改善に役立ちます」

4 つの作業ステーションすべてでタブレットに移行したことで、これまで膨大だった事務処理が 1 枚の紙に減りました。「倉庫で働く従業員は、スマートフォンで Fusion Operations アプリを使用し、すべての材料をその場で確認することもできます」と Schütte 氏は付け加えます。

Schütte 氏は、今後も Powertrust 社の製造工程を最適化し、工場現場での Fusion Operations のフットプリントを拡大していくことに意欲的です。「Fusion Operations に期待していることはまだまだたくさんあります」と彼は言います。「仕事の効率と精度の向上を目指すならば、Fusion Operations をフルに活用することが重要です。毎日の仕事がずっと楽になります」