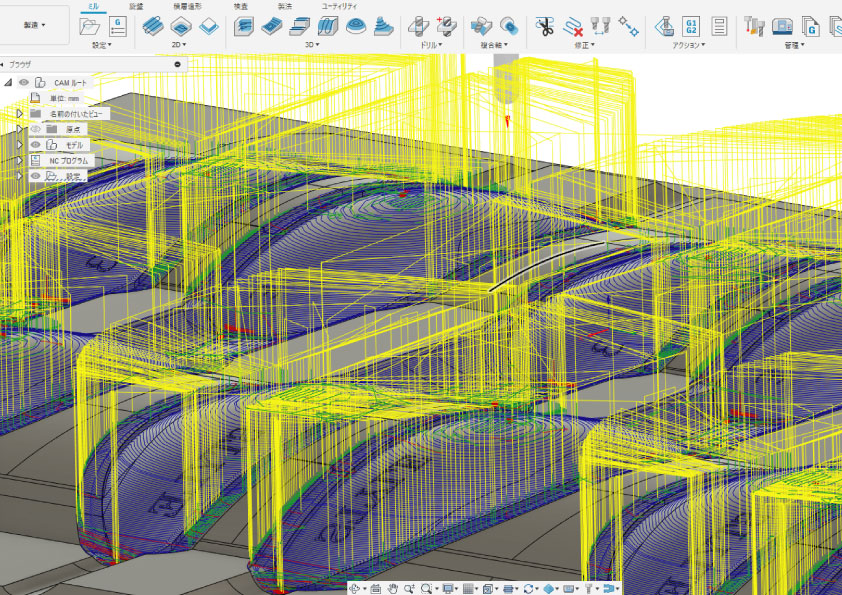

Autodesk FusionとFuison Manufacturing Extensionによる加工パスの計算では、旧ソフトと比較して3〜4倍の速さになり、極端な例ではこれまで20時間はかかっていたパス計算が2〜3分くらいになりました。

Trial Production Mold(試作型)の頭文字を社名に掲げる合同会社TPMカンパニー。同社は「業界最速ゴム試作」を強みに、最短3日で納品した実績を誇る。業界最速の秘訣は、型の設計からゴム成形までを一貫して製造できる独自の「TR工法」にある。2016年の創業から単納期を強みに業績を伸ばし、従業員も増えてきた同社では、さらなる業界最速ゴム試作の強みを伸ばすために、Autodesk FusionとFusion Manufacturing Extension(以下「Manufacturing Extension」と称する)を採用した。Autodesk FusionとManufacturing Extensionによる急斜面と緩斜面ツールパスなどを活用して、パス加工にかかる時間を短縮し、クラウドを活用した製造業DXを推進している。

ゴム試作の常識を打ち破る「TR工法」で業界最速を誇る

合同会社TPMカンパニーの代表社員で、Autodesk FusionとManufacturing Extensionの導入に取り組んできた郡山知朗氏は、同社の強みと導入の背景を次のように切り出す。

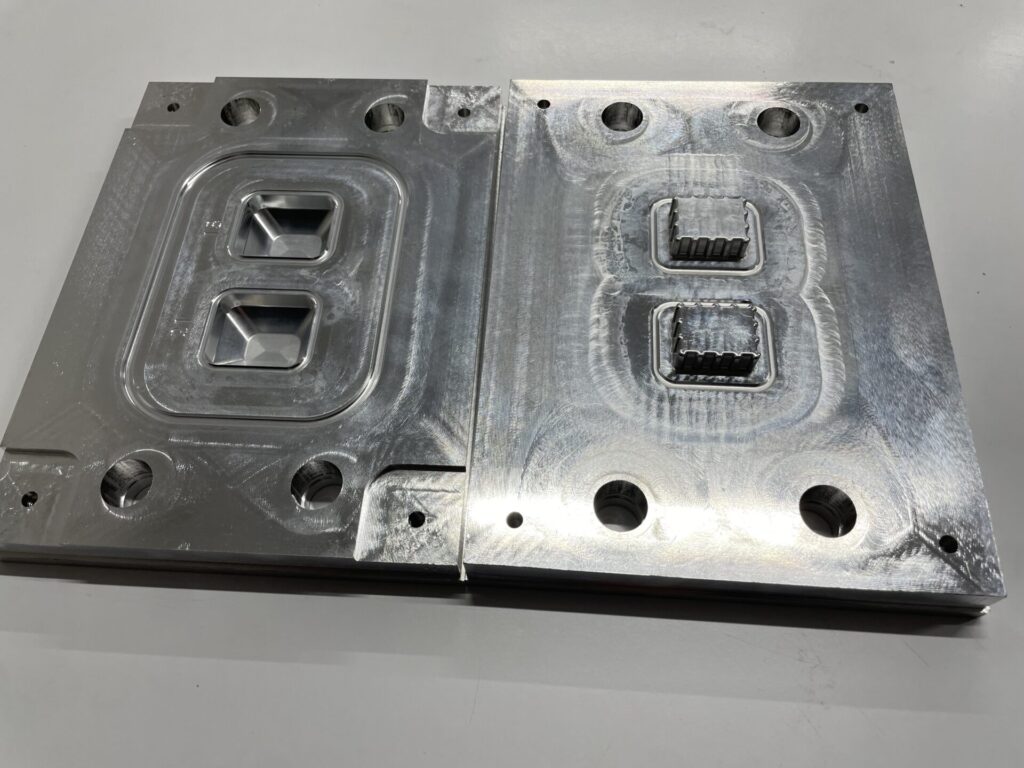

「2016年の創業当時、ゴムの試作にかかる納期は業界の平均で約一ヶ月が常識でした。その納期を短縮するために『TR工法』を独自に開発し、最短3日という単納期を実現しました。『TR工法』は、樹脂やアルミを用いた簡易型によるゴムプレス成型工法です。一般的なゴムの成形メーカーは、試作のための金型設計を外部に委託していますが、当社は簡易型の設計から加工までを社内で一貫して製造できる体制を確立しています。『TR工法』を強みに当社は業績を伸ばし、創業時は私が一人で担当していた型設計から加工までの作業を任せられる従業員も増えてきました」。

業界最速を誇るゴム試作の「TR工法」を強みに従業員も増えてきた同社だが、簡易型の設計者が増えたことでCAD/CAMソフトの課題に突き当たった。郡山氏は「以前は、CADとCAMで別々のソフトを使っていました。特に不便は感じていなかったのですが、設計者が増えてくると、複数のソフトを使い分ける運用方法とライセンス費用の負担が問題になってきました。単純計算でも、2人の設計者が増えるとライセンス費が1,000万ほど増えてしまいます。単納期と価格競争力が強みの当社にとっては、大きなコスト負担になります。そこで、独立前の会社で使っていたAutodesk FusionとManufacturing Extension を組み合わせて、CAD/CAMソフトを置き換えられないか調査を開始しました」と検討の経緯を振り返る。

体験版のAutodesk FusionとManufacturing Extensionを60時間ほど使いリプレースを決断

Autodesk FusionとManufacturing Extensionへのリプレースを検討した理由について、郡山氏は「コストも魅力でしたが、CADとCAMの連携にも注目しました。旧CAD/CAMソフトは、異なるメーカーでしたが連携機能が特徴でした。ところが、途中から両メーカーの提携が解消されてしまい、CAD/CAM連携が機能しなくなったのです。そのため、CAMソフト側が新しく提供するCADの使い方を覚える必要がありました。それならば、過去に使っていた経験のあるAutodesk FusionとManufacturing Extensionを組み合わせた方が、理想的なCAD/CAM連携を実現できると考えました」と話す。

検討にあたり郡山氏は、Autodesk FusionとManufacturing Extensionの体験版を利用した。その印象について「Autodesk FusionとManufacturing ExtensionのCAM機能に関しては、YouTubeなどにオフィシャルや個人の投稿も含めて、かなりの動画があります。それらを参考にしながら、3連休を活用して集中的に体験版を使ってみました。操作をはじめてから60時間ほど経験してみて、これならば使えると判断しました」と郡山氏は語る。

急斜面と緩斜面ツールパスなどを活用してパス加工にかかる時間を短縮

Autodesk FusionとManufacturing Extension導入の成果について、郡山氏は「大きなメリットは、急斜面と緩斜面ツールパスの活用です。この機能のおかげで、CAMの加工データを作る作業が格段に早くなりました。」と評価する。

急斜面と緩斜面ツールパスは、スキャロップと輪郭のスタイルを組み合わせて 1 つの操作にするハイブリッド加工法で、中仕上げと仕上げに使用できる。急斜面と緩斜面ツールパスによる加工法では、モデルのサーフェスを評価し、ほぼ平坦な領域(緩斜面パス用)とほぼ垂直な領域(急斜面パス用)に分ける。

郡山氏は「平坦とスキャットを組み合わせた加工データの作成に比べて、急斜面と緩斜面ツールパスの活用には、大きな成果があります。いままでは、1つの型を作成するのに3-4時間はかかっていました。それが、Autodesk FusionとManufacturing Extensionを使うと、1時間で処理できるようになりました。平均すると、月に40-50の型を作成するので、年間の最大数を600個とすれば、1800時間かかっていた作業時間が、600時間に短縮されます。その他にも、コーナー加工は活用しています。バリ取りコマンドは、まだ使っていません。それでも、以前のCAMソフトに比べて、パス加工にかかる時間は1/5くらいに短縮されました。それから、特注の工具で加工パスが作れるのも便利です。以前のソフトにはない機能だったので、自由に刃物を登録できるようになりました。さらに、パス作成の時間も早くなりました。以前のソフトでは、計算に20時間ぐらいかかるケースもありましたが、Autodesk FusionとManufacturing Extensionならば、どんなに時間がかかっても2〜3分で処理が終わります。おかげで、退社できる時間も早くなって、家族にも喜ばれています」と話す。

さらに郡山氏は「クラウド コラボレーションも重宝しています。私が出張で会社にいなくても、他の設計者が作成したCAMデータを宿泊先のホテルからでも確認できるようになりました。もちろん、クラウド経由で修正も可能なので、急ぎの案件でも翌日の朝から加工に取り掛かってもらえるようになりました。旧CAMソフトは出先で利用するノートPCでは、データが重くて容易に持ち出せなかったので、それに比べると圧倒的な時間短縮と機動性を手に入れられました」と補足する。

金型メーカーを引き継ぎAutodesk FusionとManufacturing Extensionによる製造業DXを推進

今後に向けた取り組みについて、郡山氏は「操作に対する慣れもあり、古いCADソフトを使うこともあるのですが、Machining Extension用のCAMデータに取り込んだ後は、修正があればAutodesk FusionのCADで対応するようになってきました。今後は、私も含めてすべての設計者が、Autodesk FusionとManufacturing ExtensionだけでCAD/CAMをこなしていけるようにしていきます。また、川口市にある金型メーカーがグループ企業になるので、そちらでもFusion 360の導入を検討しています。取引先からは、紙の2D図面ではなく3Dモデルで加工イメージを確認したい、という要望が多くなっています。そうしたリクエストに応えるためにも、設計から加工までをAutodesk FusionとManufacturing Extensionで対応し、製造業DXを推進していきます」と展望を語る。