Elevate your design and manufacturing processes with Autodesk Fusion

This post is also available in: Deutsch (ドイツ語) English (英語)

Fusion Manufacturing Extension は、ワークフローの自動化、ツールパス作成の改善、効率の向上により 3 軸加工機能を大幅に強化し、優れたパーツ品質を実現しながら時間とコストを節約します。

3 軸マシニング センターは製造業の定番であり、単純な 2D ブラケットから複雑な形状のコンポーネントまで、あらゆるものを製造できる汎用性で知られています。生産時間の短縮と利益率の向上のためには、これらの CNC 工作機のポテンシャルを最大限に引き出すことが不可欠です。Autodesk Fusion を使用している方の中には、Manufacturing Extension を 5 軸加工専用のツールと捉えている方がいるかもしれません。しかしそうではありません。そのメリットは 3 軸加工にも及びます。このブログでは、Fusion Manufacturing Extension が 3 軸加工プログラミングをする中でどのように利用でき、作業効率、品質、そして全体的な生産性を向上させるのかをご紹介します。

Fusion Manufacturing Extension で 3 軸プログラミングに変革をもたらす

Fusion Manufacturing Extension の主な機能と、3 軸加工機での日常的なプログラミング作業におけるそれぞれのメリットについて詳しく見ていきましょう。これらの例はプラスチック射出成形金型に焦点を当てていますが、ここで取り上げる機能は、他のさまざまなパーツや生産加工のシナリオにも同様に適用できます。

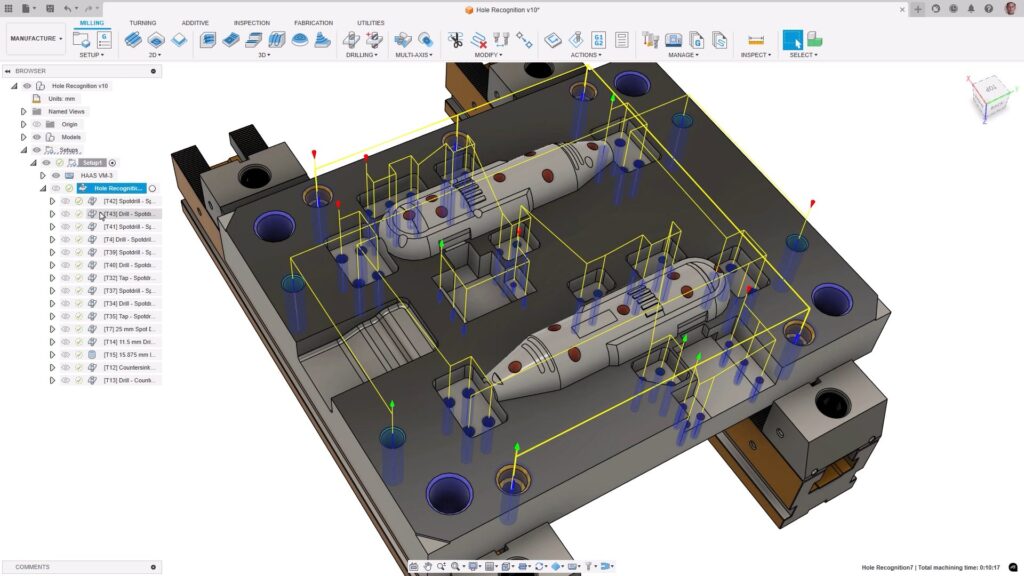

自動穴認識

多くのコンポーネントには多数の穴があり、その種類やサイズはさまざまであるため、手作業でのプログラミングには時間がかかり、ミスが発生しやすくなります。Fusion の自動穴認識は、穴を検出し、標準の穴あけプロセスに対応したカスタマイズ可能なテンプレートを適用することで、このプロセスを自動化します。

複数の穴をドリル加工するコア プレートについて考えてみましょう。すべてのツールパスを手作業で作成すると、手間がかかる上にミスが発生しやすくなります。自動穴認識はすべての穴を識別して一覧表示し、それぞれに加工テンプレートを適用できます。たとえば、エジェクタ ピンの穴方向を反転したり、ガイド ピンの穴を無視したり、タップ穴に対する正しいアクションを設定できます。工具ライブラリや、[オプション]タブの追加のパラメーターを選択することもできます。この自動化により、穴プログラミングが大幅に合理化され、効率性と一貫性が向上します。

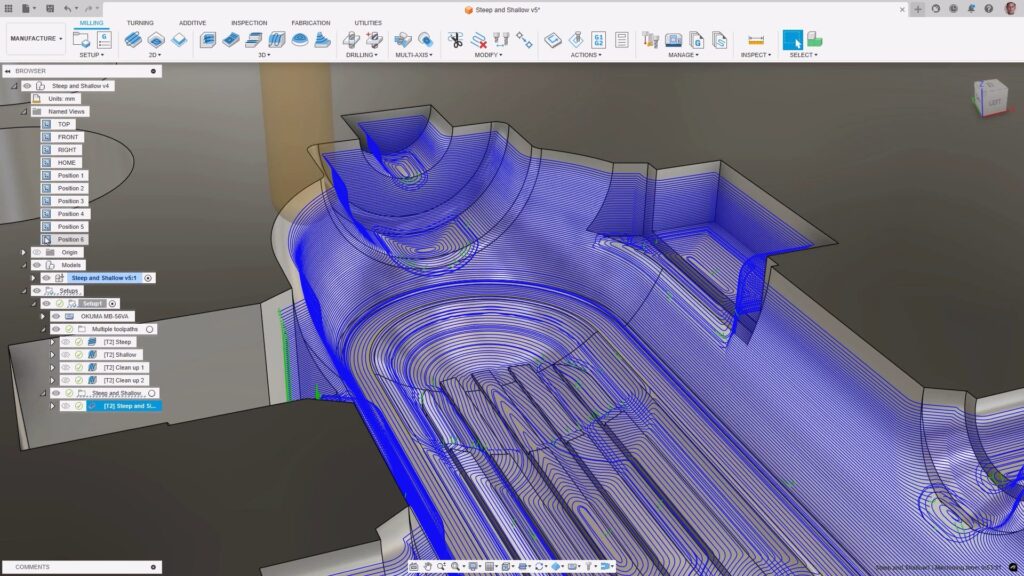

[急斜面と緩斜面] ツールパス

複雑な形状には、急斜面または緩斜面の領域があることが多く、最適な表面仕上げを実現するにはさまざまな加工法が必要になります。[急斜面と緩斜面] はこのプロセスを自動化し、効率的なツールパスの作成を簡素化します。

多様な形状領域を持つ金型のキャビティは、その好例です。各領域を手動で分割し、個々のツールパスを作成するのは非効率的であり、表面の品質が損なわれる可能性があります。[急斜面と緩斜面] によるツールパスは、単一のツールパスでこれらの領域を識別して対処します。しきい値角度を定義し、加工法を選択し、オーバーラップする距離を設定することで、高品質の仕上げを実現できます。このインテリジェントなアプローチにより、プログラミング時間が短縮され、表面仕上げが向上します。

コーナー ツールパス

機械加工のコーナー仕上げは、高品質な結果を達成するために重要です。Fusion のコーナー ツールパスは、カッターへの負荷を管理しながら局所的なストックを効率的に除去することにより、コーナー仕上げを強化するよう設計されています。

6 mm ボール エンドミルで仕上げたキャビティに、さらに小さな工具での加工を必要とする領域が残っている場合があります。コーナー ツールパスはこのような領域を特定して適切なツールパス加工法を適用することで、この作業を簡素化します。これにより、スムーズかつ正確な仕上げが保証され、工具の摩耗が減り、時間が節約されます。

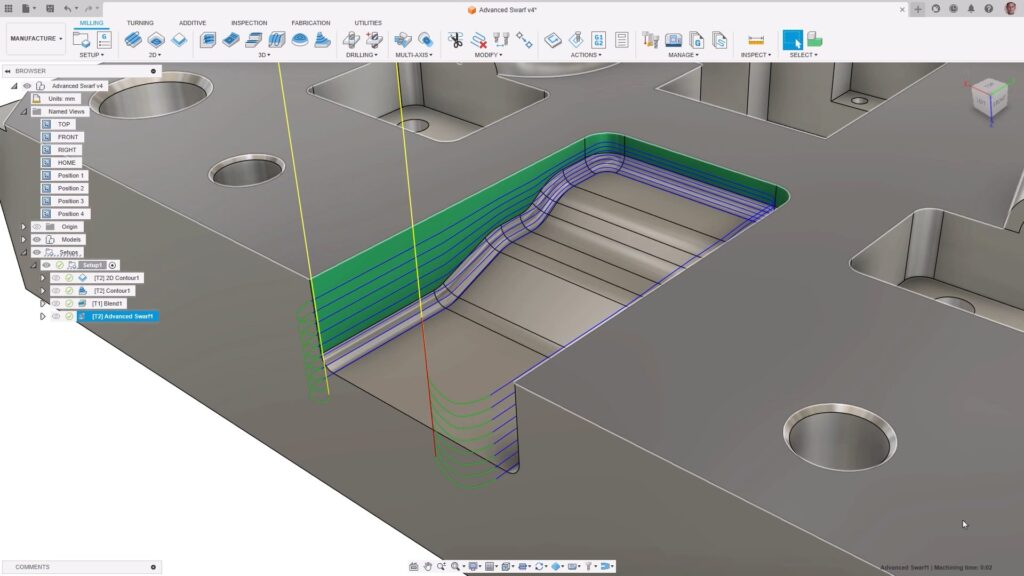

高度な 3 軸スワーフ

スワーフ加工は、エンドミルの側面を使用してジオメトリ形状をたどる手法で、通常は 5 軸加工に関連しています。しかし Fusion の高度なスワーフ ツールパスは、3 軸加工に適したスワーフスタイル ツールパスを作成できます。

底が不規則なポケットがその好例です。従来の 2D ツールパスでは効率的に加工できません。モーション軸を 3 軸に制限し、加工する面を選択すれば、高度なスワーフ ツールパスが底の形状に沿って動き、3 軸モーションのみで高品質な仕上げを実現します。

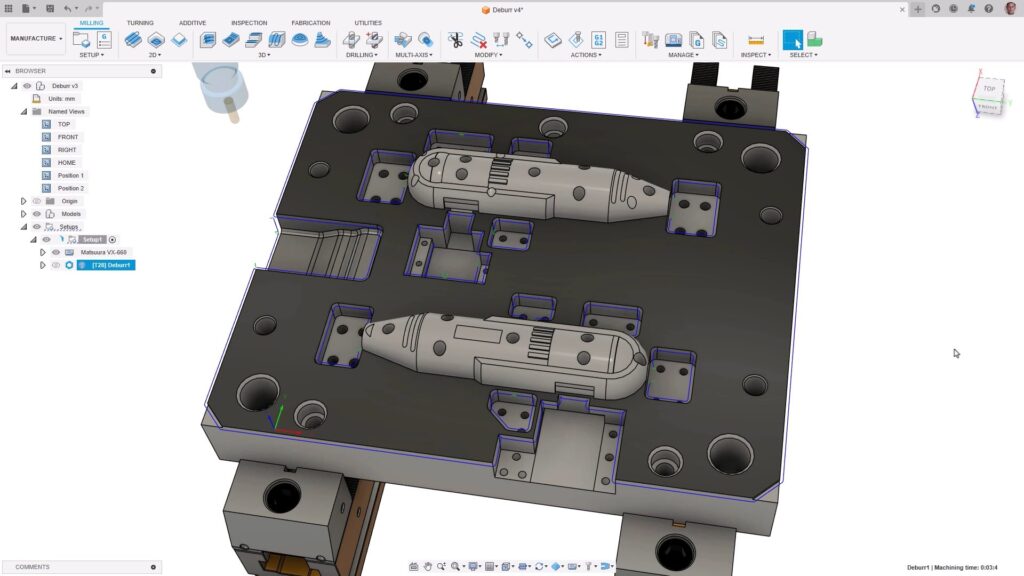

[バリ取り] ツールパス

鋭利なエッジやバリの除去は通常、加工後に手作業で行われる一般的な作業です。 バリ取りはこのプロセスを自動化し、パーツのバリ取りのために効率的なツールパスを作成します。

手動または自動でバリ取りするエッジを選択することで、加工プロセスとエッジ タイプを定義できます。最終的なツールパスは、ボール エンドミルを使用してエッジに沿ってバリを除去し、加工後のプロセスの効率と精度を向上させます。

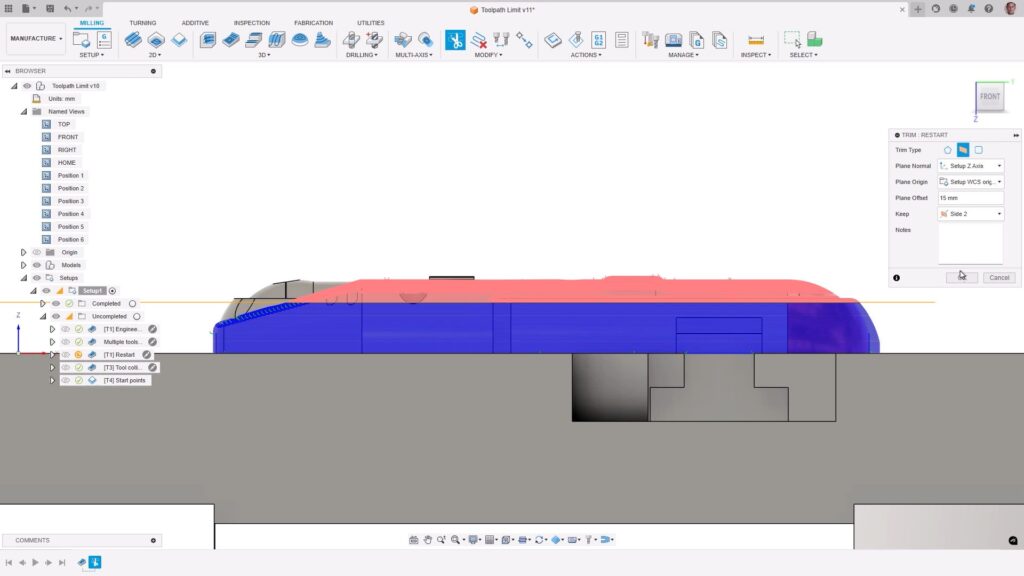

ツールパスの修正

CAM ソフトウェアによって生成されたツールパスが最適ではないことがあります。Fusion は、ツールパスを再計算せずに微調整し、時間と労力を節約できる一連の修正ツールを備えています。

不要なツールパス セグメントのトリム、始点の移動、工具の交換など、Fusion のツールパスの修正ツールを使用すると、より柔軟で詳細な制御が可能になります。これらのツールにより、プログラミング時間を短縮し、加工効率を向上させることができます。

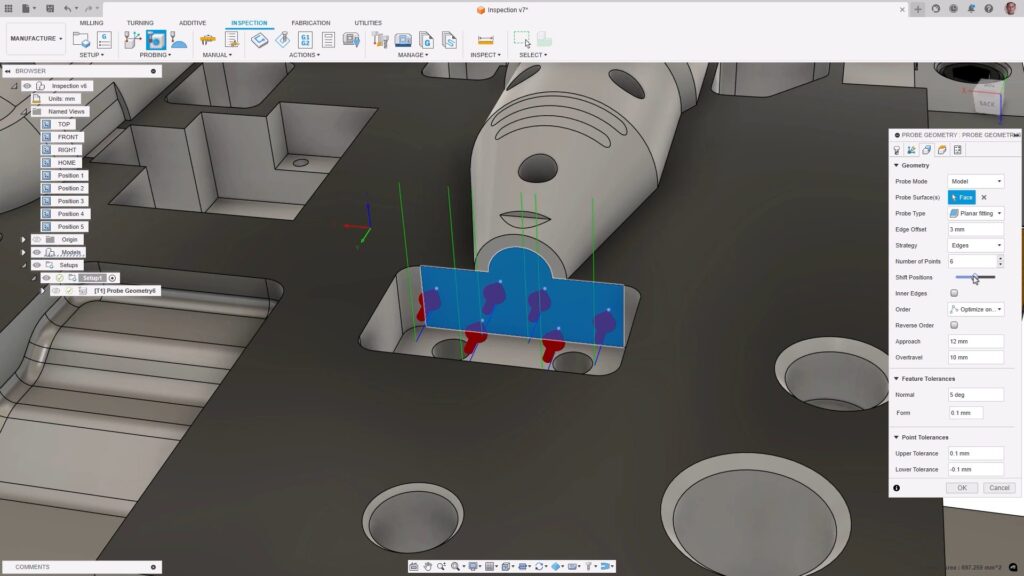

プローブによる検査

従来、パーツは加工後に CMM (三次元測定機)で検査されるケースが多いと思います。 しかし、プローブによる検査を使用すると製造プロセス中の検査が可能になり、不具合を早期に特定することで廃棄となってしまうリスクを軽減できます。

穴、壁、コーナーなどの形状に対してプローブ操作を作成し、これらの操作を NC プログラムとしてエクスポートできます。検査結果は記録され、Fusion にインポートして確認できます。これにより、パーツが品質基準を満たしていることを確認でき、CMM は最終検査で活用することができます。

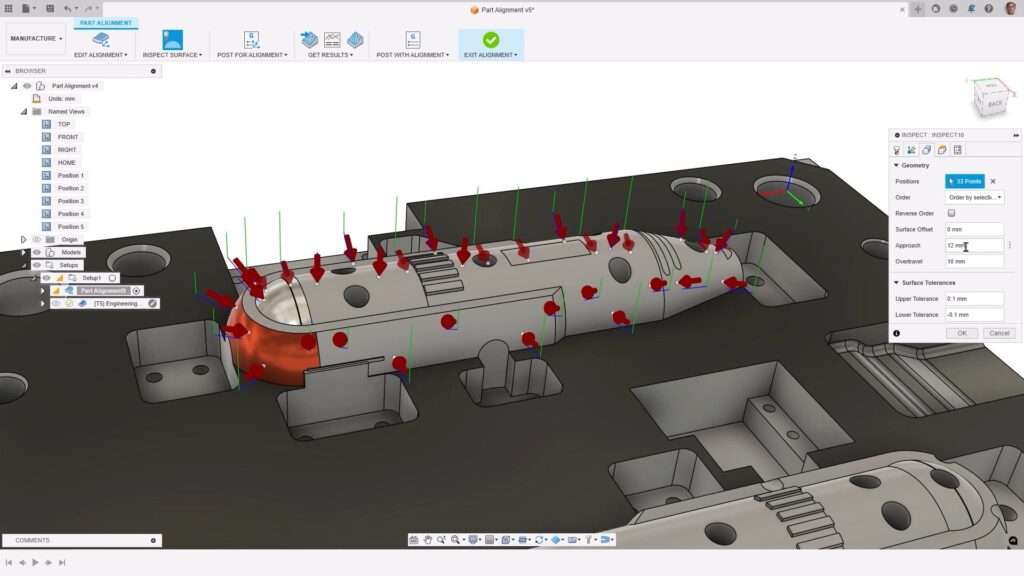

パーツの位置合わせ

複雑なパーツや以前に機械加工されたパーツを再度セットアップするのに時間がかかる場合があります。 [パーツの位置合わせ] はこのプロセスを合理化し、マシン上のパーツの位置に合わせて NC プログラムを調整します。

タッチ プローブを使用すると、パーツの現在の位置を特定し、結果を Fusion にインポートし、必要な移動量を自動的に計算できます。これによりセットアップが簡素化され、精度と効率が確保されます。

Fusion Manufacturing Extension の投資対効果

Fusion Manufacturing Extension は、このように、3 軸加工においても多大な価値をもたらします。ワークフローを自動化し、ツールパス作成を強化することで、プログラミング時間を大幅に短縮し、表面仕上げの品質を高めることができます。

さらに、一連の修正ツールと製造プロセス中の検査機能を活用すれば、より一層、時間を節約して品質を向上させることができます。こうした工数削減を組み合わせることで、この拡張機能は 1 つのプロジェクトで最大 30 時間を節約できた実績があります。工場のレートに基づいて計算すると、これは多大な金銭的価値を生み出していることになります。こうした節約により拡張機能の ROI 達成までの期間が短縮されます。しかし、そのメリットは時間とコストの節約にとどまりません。複雑な作業への対応能力が向上し、ビジネスの評価が高まります。

Fusion Manufacturing Extension への投資は、3 軸加工機能を強化するための賢明な選択です。高度な機能、自動化、ワークフローの改善といった特長を備えたこの拡張機能は、生産性を向上させ、優れた製造成果を実現するために不可欠なツールです。Fusion Manufacturing Extension は機械加工プロセスを変革し、時間とコストを大幅に削減しながら製品品質を高めます。