NOV Fiber Glass Systems

利用 Vault for PowerMill,使用互聯式設計和製造實現玻璃纖維基礎設施轉型

客戶案例

分享此案例

“沒有風險,沒有歧義,無需透過電子郵件發送檔案 - 一切都很美好。”

類比工作流程程效率低下,客戶設計更改頻繁,版本控制問題,沒有單一資料來源,每個專案僅允許單個操作員,客戶下周就需要。

這些聽上去是不是很熟悉?這些是很多大型工程企業面臨的真實問題,這是基於 2D 工程圖、透過電子郵件發送的脫節操作無法解決的。NOV Fiber Glass Systems 使用 Autodesk 先進工具打破了這些限制,現在正在加速進行數位化轉型。

NOV FGS 專門致力於大型安裝,例如這條位於英國斯坦內奇的玻璃鋼渡槽

精確的無縫工作流程 - 這是所有公司都需要的

有時,擁有優秀、高技能人才和優質設備的最佳企業仍被低效的客戶交付流程而困擾著,因為他們的工作流程無法與他們的設計和製造質量相匹配。如果公司要充分發揮自己的潛力,必須終止這種局面,

NOV Fiber Glass Systems (NOV FGS) 已經做到了這一點,這是一家用於船舶、海洋、石油和天然氣及施工行業的複雜玻璃纖維和熱塑塑膠結構製造商。

Devon 步行橋在一年內完成設計、製造和安裝。

為惡劣環境提供強大的玻璃纖維安裝

這家總部位於英國普利茅斯的公司設計和製造精細的船舶和土木結構,例如用於石油鑽井的走道,這可能包含很多零件和介面,非常複雜。用纖維強化的複合材料和熱塑性塑料製造管道和結構使產品更輕,且更耐海水侵蝕。

這些巨大的結構被拆分為模組化的區域和特徵,以降低設計複雜度。設計工程師創建各個區域的超級結構,以便製造團隊能更快開始工作。

但在 NOV FGS 的舊工作制度中,工作流程經常被中斷,這制約了他們充分發揮潛在的工作效率。他們面臨一系列的問題,其中最主要的就是低效的工作流程。

“使用 Autodesk Vault 及 Inventor 和 PowerMill 對我們的典型專案交付週期產生了巨大影響。過去工程師需要 3-5 天完成的任務現在只需 20 分鐘。”

- Ben Holmes,NOV FGS 數位設計經理

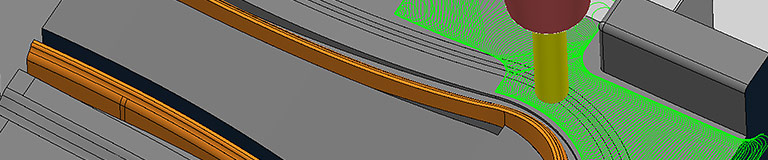

多個玻璃纖維組件使用 PowerMill 程式設計的 5 軸數控加工生產。

透過設計和製造的緊密銜接節省時間

產品的需求通常很緊迫;有時,一個大型的多元件結構只有兩三周的交付時間。設計經常會發生更改。客戶更改很有挑戰,因為設計與製造團隊沒有做到順暢銜接。 2D 工程圖已儘快發送到車間,通常是透過電子郵件,但是,如果進行了設計更改,製造部門並非總能注意到更改,他們已經開始輸入先前設計的CAM 路徑。

沒有智慧技術將設計與製造軟體連接起來(在本示例中是 Autodesk Inventor 一直到 CAM 軟體),同時確保切割路徑已優化以減少材料浪費。製造團隊必須等到產品 100% 確認後才能開始工作;他們必須等到專案晚期才開始設計夾具和選擇銑削刀具,他們在低保真度設計下開始工作。

這導致了巨大的延遲和漫長的交付週期,並且經常會出現在最後一刻更改設計的情況。冗長的工作流程意味著,假設設計團隊有七名員工,對應的工程 IT 並不能為所有員工提供滿意的服務。公司 IT 不堪重負,通常啟動/打開中心存儲庫並從其保存/讀取檔案需要 40 分鐘。

由於零件太大,NOV FGS 團隊不得不建造自己的 5 軸數控機床 - 這也是英國最大的機床之一。

大零件甚至需要更大的數控機床

在 NOV FGS 製造這些大零件時,他們需要構建自己的 5 軸數控機床,具有兩個切割頭和大型 30m x 6m x 2.1m 工作臺。這種獨特的機床意味著 CAM 軟體必須生成無衝突的安全 NC 代碼。

NOV FGS 生產精心設計的產品,但是他們也已經意識到需要提高 KPI 以加強客戶服務品質並滿足現在和未來的客戶需求。

交接後即會啟動對轉型工作流程的更改

2015 年,美國石油和天然氣跨國工程公司 NOV Inc. 收購了家族企業 Pipex Ltd。提高 KPI 成為頭等大事,因此公司投資了先進的 Autodesk 產品套件,它專門設計用於保持工作流程順暢、使各部門緊密銜接並讓公司充分瞭解自己的製造流程。NOV FGS 的工作流程和資料精確性改進具有轉型意義,它使製造團隊能夠自由地與設計團隊協同工作。

現在,流程在客戶將簡介提交給 NOV FGS 後即可啟動。設計團隊使用 Autodesk Inventor 生成低保真度設計,即不同組件的輪廓。這些基本設計保存在產品資料管理 (PDM) 軟體 Autodesk Vault 中,以幫助簡化工作流程。Vault 讓公司內的每個人(包括製造、管理和設計團隊)都從組織有序的中心資料來源工作,從而便於協作、減少錯誤並節省時間。

NOV FGS 工程師使用多款 Autodesk 產品,包括 Inventor、Vault、PowerMill 和 Vault for PowerMill。

“我們考慮了其他 CAM 軟體產品,但 Autodesk PowerMill 是唯一能夠處理各種尺寸和複雜度的產品模型的產品。其他產品均告失敗或崩潰。”

- Ben Holmes,NOV FGS 數位設計經理

使用改進的設計/製造工作流程進行製造

製造團隊使用 Autodesk PowerMill 和新工具 Vault for PowerMill,這樣,製造工程師可以將其 CAM 專案放入 Vault 中,以便於跟蹤並在 Inventor 的低保真度模型與 PowerMill 之間創建關係。使用自動化和手動流程組合,NOV FGS 工程團隊可以將零件排料到數控機床上,以最大限度地提高材料利用率,同時儘量減少浪費,這種浪費在以前是很正常的。

PowerMill 用於使用數控機床的數位孿生定義整個加工流程,以便在工作開始前模擬加工。與此同時,設計師使用 Inventor 完成設計,並將最新的客戶更改包含在其中。

此時,高保真度設計已導入到 Vault 中。得益於 Inventor 與 PowerMill 檔之間的可跟蹤性,Vault for PowerMill 會將更新通知給工程團隊,並説明將低保真度設計替換為高保真度版本。PowerMill 根據前幾年的 NOV FGS 刀具路徑,使用 “經過實踐檢驗” 的加工做法,利用內置自動化(即自訂宏)來生成所有 3 軸和 5 軸加工刀具路徑。這樣可以大大降低 CAM 程式設計時間和人工錯誤風險,並改進加工一致性。

在 PowerMill 中廣泛使用自動化可縮短 CAM 程式設計時間、減少錯誤並改進一致性。

“在使用 Vault 和 PowerMill 之前,我們浪費了 30% 的工程時間用於等待資料檔案打開、保存或關閉。現在,我們可以在數秒之內打開所需資料 - 等待時間幾乎為零”

- Ben Holmes,NOV FGS 數位設計經理

顯示加工聚苯乙烯插頭的雙 5 軸數控加工頭的延時影片(影片:1 分 11 秒)

數位孿生和 G 代碼檔管理有助於防止錯誤

整個加工流程已使用機床的數位孿生進行類比和驗證以檢查是否存在衝突。一經批准,正確的 NC 程式將匯出到 Vault 並與車間團隊共用,從而開始銑削。這種情況下,所有資料都存儲在單一存儲庫中,具有完整的可跟蹤性,可以輕鬆完成從設計到製造再到車間的數位工作流程。

另一款工具 “Vault for NC 檔” 允許 NOV 的機床操作員將 NC 程式直接發送到機床控制器,有效地將其直接連接到 Vault。在控制器上對 NC 檔所做的任何更改都可以同步回 Vault,因此不僅會在 Vault 中捕獲未經驗證的 NC 檔,還會捕獲經過驗證的 NC 檔。這意味著,未來的任何重複工作都可以確保將正確的 NC 檔用於工作。

“將 PowerMill 及 Vault for PowerMill 連接到 11 台運行 3 軸和 5 軸 NC 代碼的現代機床,這意味著我們可以全天候滿足客戶的需求。”

- Ben Holmes,NOV FGS 數位設計經理

證明數位化工作流程的價值

NOV FGS 團隊投資於這些以數位形式連接的新工作流程後,可以在整個企業繼續見證成功。Ben Holmes 回想起數控機床加工的大型元件上的關鍵特徵與按工序發佈的紙質工程圖不符的情況。經過初始調查後,他們確認車間團隊使用了在最後一刻的設計更改之前列印的過時 2D 工程圖。數位化工作流程已正確捕獲和調整以確保加工正確的特徵 - 這顯示了它為公司提供的完整價值。

Ben Holmes 說,NOV FGS 工程和製造技術的數位全面改進説明公司節省了大量時間和資金。自主工作流程是一種享受。“沒有風險,沒有歧義,無需透過電子郵件發送檔 - 一切都很美好,”他補充道。

隨著公司在工廠中安裝 4K 電視機以便與設計團隊共用相同螢幕,以支援到完全集成的無紙化企業的轉變,還將有更多優勢。

NOV FGS 團隊旨在滿足全世界不同工程專案的需求。

透過數位化轉型獲得更多業務成果

實施 Vault for PowerMill 後,NOV FGS 已經獲得很多重大成就

- 時間:以前,在將舊版工程圖發送給製造團隊並製造稍後更改的元件時,公司每週會浪費 5% 到 10% 的工時。這已透過 Autodesk 數位技術套件消除。

- 協作和節省:所有部門的多個用戶都可以訪問所有檔。設計團隊的人數已從七人減少到四人,但工作效率保持不變,甚至有所提高。

- 3D 模型:從在基於工程圖工序的系統中使用 2D 工程圖遷移到互聯式共用單一源 3D 模型可節省數百小時的時間。

- 多項重大工作效率改進:例如:使用 PowerMill 和 Vault for PowerMill 將設計連接到製造消除了人工鑽孔。以前在數控機床上手動完成需要 30 分鐘的過程現在僅需六分鐘,包括載入。

- 和ERP對接進行設計:內置到 Inventor 的結構可以與公司的 ERP 系統交互,其中模型用於採購和 CNC 程式設計並列出所需的具體材料。

海岸線在 2015 年颶風中損壞後需要安裝玻璃纖維步行橋。

總結:NOV FGS 和未來的增長與成功

從投資數位化互聯式工作流程獲得的成功使 NOV FGS 在英國的運營與眾不同。因此,團隊正在與其他海外團隊討論,以調查在企業其他部門採用相似或改進的工作流程的可能性。

有關 NOV FGS 的詳細資訊,請訪問 https://pipexltd.com