TECHNICA INTERNATIONAL

推動全面轉型

設計與製造

分享此案例

TECHNICA INTERNATIONAL

設計與製造

分享此案例

Technica International 主營業務包括設計、建造和安裝複雜的產品處理和自動化系統,涵蓋多個產業,包括食品飲料、造紙包裝、化學和製藥業等等。在雄心勃勃的增長計劃推動下,公司選擇使用產品設計與製造軟體集來轉換傳統的手動流程,打造更為精簡的自動化互連工作流程。

公司的生產效率得到了大幅提升,各個應用程式的生產率提升幅度從 50% 到 1600% 不等。

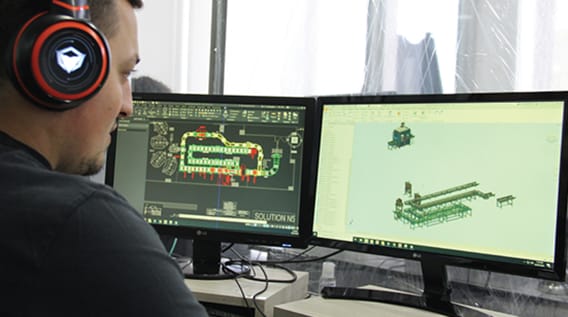

Technica International 設計的包裝系統。影像提供者:Technica International。

如果某個產品可以食用、飲用、打開或是當藥吃,則很有可能是透過工廠複雜的自動化處理系統加工而成。Technica International 是此類系統的全球領先供應商之一,其產品包括輸送和緩衝裝置、托盤和板條箱處理系統、包裝及裝車設備。

Technica International 總部位於黎巴嫩 Bickfaya,自 1982 年起開始設計和生產此類系統,為世界各地的不同產業提供服務。作為一家解決方案供應商和端對端生產線整合商,Technica International 的專業知識主要集中在製造鏈的核心環節。作為企業規劃的一部分,這家快速發展的公司於 2020 年為自己設定了雄心勃勃的發展目標,即更加精益求精,提高數位化程度和生產效率。這讓 Technica International 重新考量已存在數十年的技術和工作流程。

「主要挑戰在於我們使用的工具沒有實現整合,」負責公司「精益化、數位化、全球化」專案的業務分析師 Assaad Hani 表示,「也就是說,每個部門都在獨立運作。這意味著關鍵資料並不總是能夠以正確的方式傳輸。我們通常使用工作表傳遞資料,這就加大了版本控制的難度。」

例如,如果製造團隊的某個人誤用了舊版本的產品設計,就會導致大量返工。沒有統一的方式控制設計和製造資訊,就無法實現高效的跨團隊協調。

Technica International 轉型始於 2020 年初,當時公司從 Autodesk 訂購了一系列解決方案,其中包括產品設計與製造軟體集。經過幾個月的實踐,公司已經開始實現投資報酬率。

「我們選擇 Autodesk 是因為它是知名品牌,值得信賴,」Hani 表示,「看到產品設計與製造軟體集時,我們意識到它可以協助我們將所有流程連接起來。它滿足了我們的所有需求,我們需要的所有東西都已經整合在一起。比如,我們不需要再額外訂購 AutoCAD Electrical,因為它已經整合在 Inventor 中了。各種操作實作起來都很容易,對使用者也很友好。」

Technica International 最終選擇了 Autodesk,而不是其他競爭性公司的產品,正是因為 Autodesk 提供的是打包的成套產品。「Autodesk 的服務和支援都很棒,」Hani 說道,「我們當時並沒有立即意識到這一點。但如果您傳送請求或服務申請單,24 小時內就能收到回覆。我們對此非常滿意!」

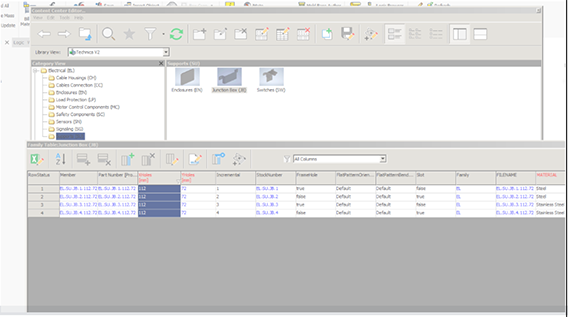

使用 Factory Design Utilities 處理 2D 和 3D 模型。影像提供者:Technica International。

轉換到產品設計與製造軟體集之前,Technica International 採用傳統工作流程,技術銷售團隊會在結束客戶作業時建立 2D 配置。機械工程團隊再根據這些配置建立 3D 設計,與此同時,電氣工程團隊會並行設計控制系統。

「每次從 2D 銷售圖轉換到 3D 模型,我們都要從零開始,」Hani 說道,「專案團隊需要在 3D 環境中重新建置整個配置。重複性工作非常多。」

如今,我們使用 Autodesk Factory Design Utilities 來處理整個過程,該工具可以協助 Technica International 團隊最佳化客戶的生產線和設備配置,同時考慮到工廠及現有設備的制約。

「現在,我們的工作變得更容易了,因為我們正在建構一個工廠資源庫,」Hani 表示,「我們只需從資源庫中取得 2D 機械表現法,將其放到配置圖中,完成配置,並同步到 3D 環境即可。在轉換過程中不會遺失任何內容,這樣我們就能更快地完成任務。」

而一組整合式解決方案的影響,還展現在電氣工程團隊指定系統的控制裝置、感應器和配電盤上。以前,機械和電氣團隊分別孤立地工作,很難跟上變更的步伐。如果電氣團隊在面板上加入了元件,機械團隊可能沒有適合的電纜來提供相應支援。現在,兩個團隊都在 Inventor 中使用同樣的 3D 配置工作。

整合也讓工作流程自動化變得更加簡單。過去,Technica International 主要在設定了自訂公式的工作表中進行手動計算,從而最佳化設備配置。這意味著每次配置發生變化,都需要相應修改工作表以取得新的計算結果。現在,團隊可以將資料直接從 Autodesk Process Analysis 360 自動匯入 AutoCAD 中。

「透過使用諸如產品設計與製造軟體集的整合式解決方案,我們的設計時間縮短了一半,」Hani 說道,「我們不需要做重複性工作,這節省了很多時間。如果是標準專案,我們還可以使用資源庫中的元件,從而盡可能減少工程時間。除此之外,我們還消除了花時間修正錯誤的風險,因為大家使用的都是準確的資料。」

Technica International 的 Pepsi Jordan 專案。影像提供者:Technica International。

簡化協同合作的理念也將應用程式擴展到了 Technica International 客戶身上。疫情封鎖期間,公司開始使用 Shared Views (共用視圖),各工程團隊居家工作,但絲毫沒有影響到生產效率。他們很快意識到,這個工具也能解決與客戶共用大型設計檔案這一常見挑戰。

「我們每次共用圖紙,取得螢幕快照,然後上傳大型檔案,並要求客戶下載特殊軟體進行查看時都會遇到問題」,Hani 說道,「而現在,我們只需透過電子郵件傳送一個連結,客戶就可以很方便地存取設計和圖紙,甚至還能加入評論。這開創了一個討論和協同合作的新世界。」

藉由 Fusion Teams,工程團隊很快就能以比使用 Shared Views (共用視圖) 更高效的方式在公司內部進行協同合作。Hani 期望藉由這個安全的雲端式平台,讓多個團隊更便捷地就同一專案進行協同合作,同時保持使用者對資料存取權的控制。事實上,Technica International 已經在使用 Fusion 360,並開始讓研發工程師們更快地進行概念創新和迭代。

「Fusion 360 將協助創新團隊專注於自己最擅長的事情,而不再花那麼多時間收集和準備資料,」Hani 稱。

資源中心零件可與 iLogic 在配置中一起使用,運用自訂參數和自動化零件編號建立功能。影像提供者:Technica International。

為提高車間的生產效率,Technica International 利用 Autodesk Inventor 的內建 iLogic 工具簡化從設計到製造的過渡。在之前的工作流程中,製造經理必須為操作人員手寫操作指令,比如切割某些鈑金型材的方法或需要合併的彎頭數量。現在,可使用 iLogic 規則自動從 3D 模型中提取這些指令。

「這是一個重大轉變,」高級研發工程師 Samer Bou Karam 表示,「之前,所有工作都是分開進行的。現在,我們可以提取製造所需的特徵,無論是排料時使用的多餘材料還是孔的數量。在工作過程中,我們會檢查製造要求並將其整合到 iLogic 規則中,然後利用事件觸發器產生最終的製造指令集。」

團隊還利用資源中心自動化新零件的編號過程,提取 BOM 表,確保將所有需要的零件準備妥當。「根據我們的統計資料,使用這些新解決方案可以為工程師節省大量時間,只需原來的十六分之一左右,」數位化經理 Cyril Haddad 稱,「以前需要 16 個小時的任務,現在只需 1 小時即可完成。」

電氣工程團隊也採取類似的做法,從 3D 模型中提取細節來自動建立元件目錄。

「我們在 Autodesk AutoCAD 中建立了一個包含所有標準元件的資源庫,」電氣設計工程師 Eliane Jeitani 說道,「其中包含所有規格以及面板配置和 Inventor 中各個 3D 元件的連結。我們掌握了所有元件的全部資訊,可從中提取大量的報告和 BOM 表。我們的目標是,透過一鍵點選就能自動產生電氣圖面。」

「透過使用諸如產品設計與製造軟體集的整合式解決方案,我們的設計時間縮短了一半。我們不需要做重複性工作,這節省了很多時間。如果是標準專案,我們還可以使用資源庫中的元件,從而儘可能減少工程時間。除此之外,我們還消除了花時間修正錯誤的風險,因為大家使用的都是準確的資料。」

—姓名,职位,公司

Technica International 安裝團隊。影像提供者:Technica International。

從設計到工程、製造,再到客戶服務,Technica International 的整體效率大幅提升。與此同時,公司決定利用這些新解決方案不斷突破,進一步提升競爭力。

「好消息是,我們在前進過程中看到了投資報酬率,」Bou Karam 表示,「我們嘗試一種方法,沒有看到任何收益;但我們嘗試另一種,看到了收益。很快,我們就看到了更多收益。無論如何,我們讓各個團隊騰出了更多的時間。過去需要兩到三天才能完成的工作,現在只需要一天。他們有更多時間專注於更重要的事情,工程或是創新。」

產品設計與製造軟體集是一套整合式專業級應用程式,它透過共用工具將從概念到生產的每個人關聯起來,從而簡化您的產品開發流程。該軟體集使您能夠挖掘獨具匠心的創意、高效地進行協同合作、自動執行繁瑣工作,並探索更多設計方案。