GAMMON CONSTRUCTION

Effizienter bauen mit neuen Technologien für das modernste Innovationszentrum von Hongkong

DIE NEUEN MÖGLICHKEITEN

Diesen Beitrag teilen

BIM und Vorfertigungstechnologien beschleunigen den Bau des Advanced Manufacturing Center

Im Rahmen der Bemühungen Hongkongs, die Fertigung und das Bauwesen zu fördern, hat Gammon Construction das Advanced Manufacturing Center nach modernen Industriestandards aufgebaut. Im Einklang mit den Innovationspraktiken der staatlichen Initiative „Construction 2.0“ nutzte das Unternehmen BIM (Building Information Modeling), einen digitalen Zwilling und DfMA (Design for Manufacturing und Assembly), um die Bauausführung sicherer und schneller zu gestalten. Gammon hat auch Schulungen und Mentoring eingeführt, um neue berufliche Fähigkeiten zu fördern, die die lokale Baubranche beleben werden.

Das Advanced Manufacturing Center in Tseung Kwan O, Hongkong, ist ein modernes und skalierbares Industriegebäude mit neun Etagen, das für unterschiedliche Branchen konzipiert wurde. Bild mit freundlicher Genehmigung von Gammon Construction.

Mehr Arbeitsplätze durch Auftragssteigerung im Baugewerbe

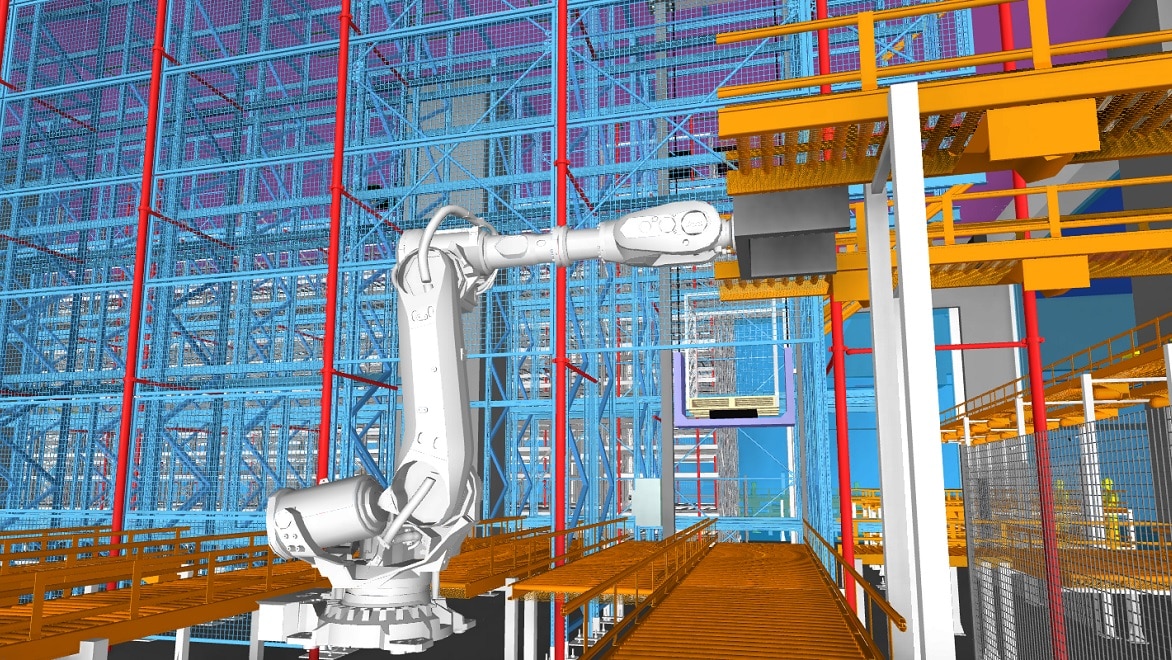

Hongkong ist auf dem Weg der Reindustrialisierung, und die Regierung stellt Milliarden von Dollar bereit, um durch die Rückkehr der Fertigungsindustrie die Wirtschaft zu stärken, neue Chancen zu schaffen und Talente zu binden. Eines der Vorzeigeprojekte dieser Initiative ist das Hong Kong Advanced Manufacturing Center (AMC), eine Anlage mit einer Fläche von über 100.000 Quadratmetern, die zur Unterstützung innovativer Fertigungsprozesse und -technologien konzipiert wurde, darunter 3D-Druck, Robotik und gemeinsame Dienstleistungen für Prototyping, Montage, Logistik und Lagerung.

Der Bau des AMC, das den modernsten Anforderungen der Industrie gerecht werden soll, erfordert die fortschrittlichen Technologien und optimierten Prozesse der digitalen Bauausführung. Hong Kong Science and Technology Parks Corporation, die staatliche Behörde, die das Projekt betreut, orientierte sich an den Verfahren von Construction 2.0, einer Initiative zur Reform und Modernisierung der Baubranche, die sich auf drei Hauptpfeiler konzentriert: Innovation, Professionalität und Revitalisierung.

Gammon Construction (Englisch), ein Bauunternehmen mit Hauptsitz in Hongkong, hatte die Aufgabe, das AMC zum Leben zu erwecken und Construction 2.0 in den Bauentwicklungs- und Bauprozess zu integrieren. Gammon nutzte die Technologie, um Arbeitskräftemangel und Sicherheitsprobleme auf der Baustelle zu beheben, die Bauzeit zu verkürzen und die besonderen Herausforderungen einer fortschrittlichen Fertigungsanlage zu bewältigen.

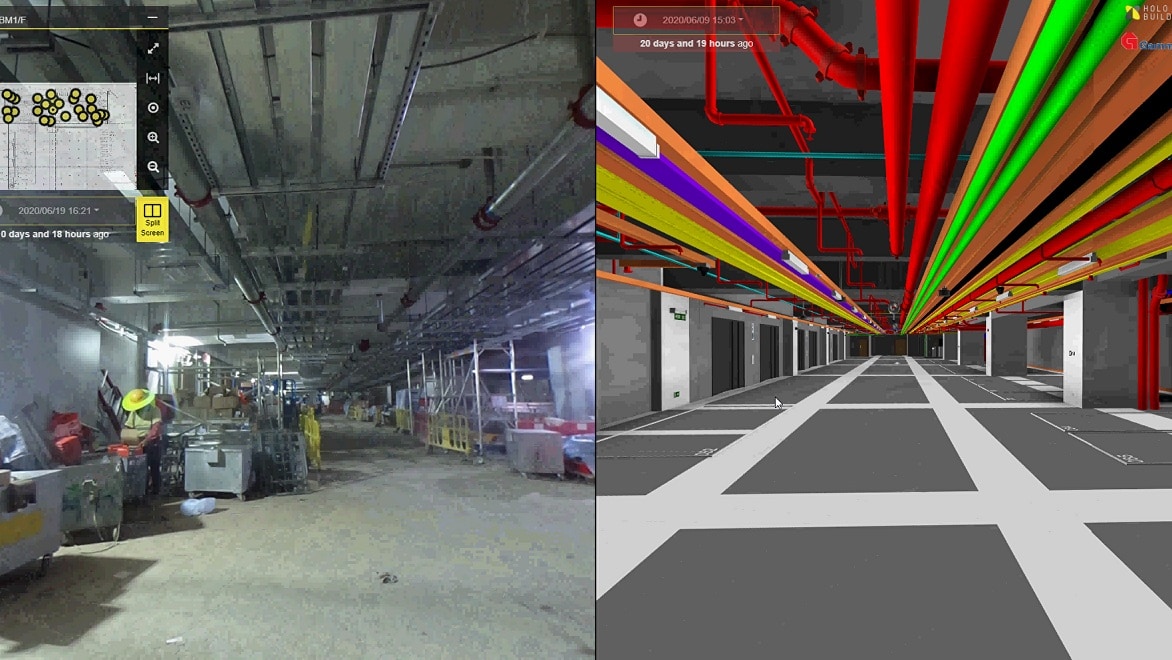

Das AMC-Projektteam verwendete BIM-Werkzeuge und -Technologien während des gesamten Projektlebenszyklus, von der Entwurfskoordination bis zur Überwachung verschiedener Arbeitsprozesse, um Kosten, Sicherheitsrisiken und Bauzeit zu reduzieren. Bild mit freundlicher Genehmigung von Gammon Construction.

Gammon Construction fördert Innovation

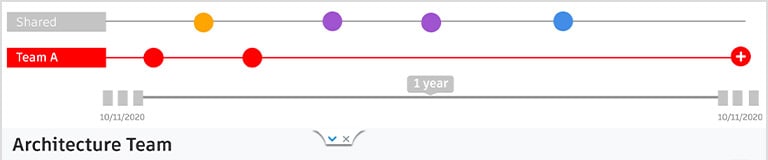

Gammon ist bekannt für seine komplexen, fachübergreifenden Projekte in Hongkong und Südostasien und hat seine umfangreiche Erfahrung, Ressourcen und Innovation in das AMC-Projekt eingebracht. Das Team setzte während des gesamten Projektlebenszyklus BIM (Englisch) ein, um die durch die Construction 2.0-Initiative eingeführten Neuerungen in der Branche widerzuspiegeln. Eine wichtige Strategie war von Anfang an die Entwicklung von 3D-BIM-Modellen mithilfe von Revit und Navisworks, um einen digitalen Zwilling (Englisch) zu erstellen.

„Wir haben den digitalen Zwilling während unserer Workshops verwendet, sodass alle Beteiligten – Ingenieure, Arbeiter und Bauleiter – die Arbeiten simulieren können, bevor sie ausgeführt werden“, sagt Sammy Lai, Director bei Gammon Construction. „Sie können sich mit den Verfahren vertraut machen, eine Arbeitssequenz entwerfen und über den Arbeitsablauf entscheiden.“ Außerdem verwendete das Unternehmen den digitalen Zwilling, um Sicherheits- und Konstruktionsprobleme mithilfe von Kollisionserkennung und Baubarkeitsanalyse zu erkennen. „Wenn wir gut koordinieren und es gleich beim ersten Mal richtig machen, können wir die Qualität verbessern“, sagt er.

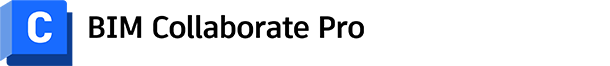

Eine Schnittansicht des AMC zeigt farbcodierte Gebäudekomponenten. Fast 75 % der Baukomponenten wurden mit DfMA und MiMEP vorgefertigt. Bild mit freundlicher Genehmigung von Gammon Construction.

DfMA optimiert die Vorfertigung bei der Bauausführung

Gammon kombinierte traditionelle Bautechniken mit moderneren Methoden wie Design for Manufacturing and Assembly (DfMA) und MultiTrade integrated Mechanical, Electrical and Plumbing (MiMEP). Bei der DfMA-Vorfertigung werden Gebäudekomponenten extern gefertigt und dann vor Ort montiert und installiert, während MiMEP DfMA für mechanische, elektrische und sanitärtechnische Komponenten einsetzt.

Das Unternehmen errichtete drei externe Fabriken und eine Fabrik vor Ort, um mehr als 7.000 MiMEP-Module herzustellen und zu konstruieren. Dies vereinfachte den Prozess erheblich. „Normalerweise würden wir Anlagenräume an Subunternehmer und Arbeiter für die Installation von MEP-Komponenten übergeben, wofür sie etwa 30 bis 45 Tage benötigen würden“, sagt Lai. „Aber jetzt kann die Installation in nur einem Tag durchgeführt werden.“

Nur Text; 1 Spalte

Gammon stellte fest, dass durch DfMA und MiMEP nicht nur Zeit und Kosten eingespart, sondern auch größere Probleme gelöst werden, indem sie die Bauausführung sicherer machen und dem Arbeitskräftemangel entgegenwirken. „Eine Fabrik ist eine gut kontrollierte Umgebung, daher ist es viel sicherer als auf der Baustelle zu bauen, besonders für ältere Mitarbeiter“, sagt Lai. „Und aufgrund des Arbeitskräftemangels wäre es für uns einfacher, Mitarbeiter für die Arbeit in einer Fabrik einzustellen als auf der Baustelle.“

Um die Bauausführung weiter zu beschleunigen, verwendete Gammon vorgefertigte Doppel-T-Platten. „Der ursprüngliche Entwurf der Struktur war eine flache Plattenstruktur mit sehr dicken Platten, was bedeutet, dass während des Baus viel Beton gegossen werden würde“, sagt Lai. „Außerdem entstehen so Probleme mit der Reihenfolge und Logistik. Mit vorgefertigten Doppel-T-Platten erzielen wir immer noch die gleiche strukturelle Leistung, während wir die Betonmenge um 60 % reduzieren, was zu geringerem Ausschuss führt.“

Gammon hat eine mobile App eingeführt, um die Einleitung von Änderungsarbeiten für Subunternehmer einfacher, schneller und effizienter zu gestalten. Bild mit freundlicher Genehmigung von Gammon Construction.

Herausforderungen mit mobilen Technologien angehen

Das Änderungsmanagement war eine der größten Herausforderungen für Gammon. Bei einem Großprojekt wie AMC bedeutete die Einleitung eines Änderungsauftrags, dass alle Beteiligten sich auf die Änderung einigen und sie verstehen mussten. Lai beschreibt eine neue Initiative von Gammon als Beispiel dafür, wie das Unternehmen das Änderungsmanagement umgesetzt hat: eine mobile App, die Technologien wie Augmented Reality integriert und die Übergabe für Subunternehmer einfacher, schneller und effizienter macht.

„Ich musste alle Baustellenleiter, Subunternehmer, Arbeiter und das Managementteam zusammenbringen, um einen Probelauf zu starten und zu sehen, ob es ihren Vorstellungen entspricht“, sagt er. „Es war nicht einfach, aber ich habe versucht, sie früh mit einzubinden, ihre Probleme zu verstehen und Wege zu finden, diese zu lösen. Ich bot ihnen auch die erforderliche Unterstützung und Ermutigung und motivierte sie dazu, die App auszuprobieren und sich selbst davon zu überzeugen, wie sie ihnen bei der Arbeit helfen kann.“

Das Unternehmen entwickelte außerdem einen Arbeitsablauf zur Erfassung der sich ständig ändernden Baustellenbedingungen, darunter Aktualisierungen des Bauteams, Daten aus den digitalen Werkzeugen, die im Projekt eingesetzt werden, sowie Bilder und Daten, die mit Laserscannern, Drohnen und 360-Grad-Kameras erfasst werden. Diese iterativen Aktualisierungen der BIM-Modelle machten es effizienter, endgültige Bestandsmodelle und Daten für die Übergabe an das Anlagenverwaltungsteam zu erstellen.

„Innovation ist der Schlüssel zur Wettbewerbsfähigkeit auf dem Markt. Auch wenn die vollständige maschinelle Automatisierung als Ersatz für Schwerarbeit noch in weiter Ferne liegt, können Innovation und Digitalisierung die Produktivität steigern und zur Lösung von arbeitsbezogenen Problemen beitragen. Für die kommenden Jahre ist es unsere Vision, Gammon zu transformieren, indem wir die Grenzen der Technologie zum Nutzen unserer Kunden und der gesamten Baubranche ausweiten.“

– Sammy Lai, Director, Gammon Construction

Um die BIM-Modelle für das AMC auf dem neuesten Stand zu halten, verwendete das Gammon-Team Photogrammetrie – die Wissenschaft, die Bemaßungen aus Fotos ableitet. Bild mit freundlicher Genehmigung von Gammon Construction.

Ausbau beruflicher Kompetenzen bei Gammon Construction

Um die Einführung der 3D-BIM-Umgebung und der digitalen Abwicklung auf der Baustelle durch das Projektteam zu beschleunigen, konzentrierte sich Gammon auf Weiterbildung durch Schulungen. Die meisten Mitarbeiter wurden in BIM und DfMA geschult, aber darüber hinaus erkannte das Unternehmen, dass die Unterstützung durch Mentoring ein wichtiges Mittel für Professionalität und die Modernisierung des Unternehmens ist.

„Man kann Leute mit den richtigen Fähigkeiten finden oder sie weiterbilden, damit sie ein hohes Level erreichen“, sagt Lai. „Aber das Wichtigste ist die richtige Einstellung.“ Um dies zu erreichen, setzte Gammon auf traditionelles Mentoring, wobei Nachwuchskräfte von leitenden Mitarbeitern lernten, und auf umgekehrtes Mentoring, bei dem die Nachwuchskräfte die leitenden Mitarbeiter betreuten. „Diese Nachwuchskräfte sind digital versiert und haben eine andere Einstellung. So können unsere leitenden Mitarbeiter mehr über neue digitale Apps oder Bautechnologien erfahren“, sagt Lai.

Darüber hinaus fördert Mentoring eine Arbeitsumgebung, die dem Lernen, Zuhören sowie der Offenheit und Teamarbeit zuträglich ist. „Wenn unsere erfahreneren Mitarbeiter mit unseren jüngeren Ingenieuren zusammenarbeiten, entsteht eine Bindung“, sagt Lai. „Jeder versucht, die gleichen Ziele nach besten Kräften zu erreichen, und ist bereit, Probleme zu formulieren und gemeinsam zu lösen.“ Gammon pflegt auch eine Kultur der Vielfalt und Integration. „Wir haben eine Mischung aus alten und jungen Teammitgliedern, und unser Frauenanteil liegt bei etwa 20 % in einem Team“, sagt er. „Frauen arbeiten bei uns in verschiedenen Positionen und auf unterschiedlichen Ebenen – als Ingenieurinnen, stellvertretende Projektmanagerinnen und Managerinnen.“

Ein 3D-Modell einer Fabriksinstallation zeigt automatisierte Logistikausstattung im AMC. Bild mit freundlicher Genehmigung von Gammon Construction.

Revitalisierung der Baubranche in Hongkong

Das Hong Kong Advanced Manufacturing Center wurde im Frühjahr 2022 offiziell eröffnet, und Gammon unternimmt mit seinem AMC-Projekt einen Schritt zur Revitalisierung der Baubranche in Hongkong. In Anerkennung des innovativen Einsatzes von Bautechnologie im Projekt wurde das Unternehmen mit einem Autodesk Hong Kong BIM Award ausgezeichnet. Seine Methoden könnten auch für andere Unternehmen ein Vorbild sein.

Lai stellt sich eine zunehmend digitale Zukunft vor, die eine jüngere Generation für die Branche begeistert. „Die Fähigkeiten werden sich unterscheiden“, sagt er. „Es geht nicht nur um die Konstruktion und den Bau, sondern auch um eine Kombination aus Fabrikmanagement, Logistikmanagement und sogar Softwaretechnik. In unserem Unternehmen stellen wir beispielsweise mehr Ingenieure ein, aber auch mehr Werksleiter und Logistikmanager, und wir teilen unser Wissen mit ihnen.“

„Es wird einen Paradigmenwechsel in der Baubranche geben, wo die externe Fertigung in großem Umfang genutzt wird und digitale Werkzeuge die Abfolge und den Arbeitsablauf der Bauausführung steuern werden“, fügt er hinzu. „Wir müssen unsere Denkweise ändern und uns in Richtung einer digitaleren Zukunft bewegen.“