GEA

Individuelle und standardisierte Lösungen im Einklang

KONSTRUKTION UND FERTIGUNG

DIESEN BEITRAG TEILEN

Ein Anbieter von Anlagen für die verarbeitende Industrie entwickelt mit Autodesk Inventor und Vault in Rekordzeit aus Standardbauteilen individuell angepasste Anlagen.

GEA fertigt Systeme und Komplettanlagen für die verarbeitende Industrie, u. a. für die Nahrungsmittel-, Milch- und Getränkeindustrie. Bei vielen dieser Systeme werden Standardbauteile wie Pumpen und Ventile eingesetzt, aber oft auf unterschiedliche Weise. Das OneEngineering-Programm von GEA schafft mit Autodesk Inventor, der iLogic-Automatisierungstechnologie in Inventor und Autodesk Vault „Modellverbesserungen“, mit denen die Teams aus Standardbauteilen automatisch maßgeschneiderte Systeme entwickeln können – und dafür lediglich wenige Konstruktionsparameter anpassen müssen.

Dank dieses neuen Verfahrens konnte GEA seine Entwicklungsprozesse deutlich optimieren. In einigen Fällen konnte die Konstruktionszeit von drei Wochen auf zwei Stunden verkürzt werden.

Rund um den Globus im Einsatz

Auch wenn Sie kein Kunde von GEA sind, haben Sie vermutlich schon einmal ein Produkt genossen, das mit den Anlagen des Unternehmens hergestellt wurde. Bei einem Drittel der weltweit produzierten Hähnchennuggets und der Hälfte aller gebrauten Biere kommt die Technologie von GEA zum Einsatz.

GEA hat seinen Sitz in Düsseldorf und gehört zu den größten Herstellern von Systemen und Anlagen für die unterschiedlichsten Industrien wie Nahrungsmittel, Milchverarbeitung, Getränke, Pharma, Chemie und Versorgung. Das Portfolio von GEA hält ein ebenso umfassendes wie vielfältiges Angebot an Maschinen, Anlagen und Systemen bereit. Von Kompressoren, Ventilen und Pumpen bis hin zu Destillations- und Fermentationssystemen, Verdampfern und Kristallisationsanlagen, Reinigern und Sterilisationsanlagen finden sich hier passende Lösungen für zahlreiche Anwendungsfälle.

Ein von GEA gefertigter Cupcake-Injektor. Bild mit freundlicher Genehmigung von GEA.

GEA bedient die belieferten Branchen auf zwei Arten: Zum einen bietet das Unternehmen einen Katalog an Standardlösungen, die mit bestimmten Leistungsdaten bestellt werden können. Dazu gehören z. B. Anlagen für die Produktion der erwähnten Hähnchennuggets. Zum anderen entwickelt GEA individuelle Lösungen, mit denen seine Kunden neue Aufgaben bei der Verarbeitung meistern können. Letzteres wird durch das OneEngineering-Programm optimiert, bei dem Bhavik Suthar, Dutt Thakar und Lune Riezebos wichtige Rollen spielen.

“Die individuelle Lösungsvariante kommt zum Tragen, wenn ein Kunde ein neues Produkt auf den Markt bringen will, beispielsweise Tiefkühlpizzen, und dafür neue Maschinen und Anlagen benötigt“, erklärt Lune Riezebos, Application Specialist in Service Delivery bei GEA. „Der Kunde teilt uns seine Wünsche mit, und wir entwickeln alle Systeme für seine Fabrik.”

Die Vorteile von iLogic

Damit dies gelingt, setzen Riezebos, Suthar und Thakar auf Autodesk Inventor und Autodesk Vault. “Ich bin seit 20 Jahren Ingenieur und arbeite vorrangig mit Inventor” berichtet Riezebos. “Ich biete Support für Inventor und Vault und bin immer auf der Suche nach neuen Funktionen in diesen Lösungen, um sie bei GEA nutzen können.”

Für GEA ist iLogic eine der wichtigsten Features von Inventor. Mit den Funktionen von iLogic können die Ingenieure bei GEA die Konstruktionsabsicht bestimmter Bauteile und Baugruppen durch Regeln erfassen und diese Konstruktionslogik wiederverwenden. So ermöglicht iLogic die automatische Änderung von Konstruktionen, z. B. in Abhängigkeit von Geometrie oder von Parametern. Bei GEA stellt iLogic eine wichtiges Bindeglied zwischen den Standardangeboten und den individuell angepassten Anlagen des Unternehmens dar.

Lune Riezebos, Application Specialist im OneEngineering-Team von GEA. Bild mit freundlicher Genehmigung von GEA.

“Im Wesentlichen erstellen wir für unsere internen Teams konfigurierbare Modelle, die ihre Arbeit stark vereinfachen” , erklärt Dutt Thakar, Senior Design Engineer. “Die Zeitersparnis durch diese Produktkonfigurationen ist enorm, da unsere Mitarbeiter nicht mehr jede Konstruktion von Grund auf neu erstellen müssen.”

Große Verarbeitungsanlagen bestehen aus vielen gleichen Bauteilen – Kompressoren, Pumpen, Ventile, Steuerungseinheiten, Mischer, Homogenisatoren – aber in jeweils unterschiedlichen Konfigurationen. Mit den iLogic-Tools können Thakar, Suthar und andere Ingenieure eine “parametrische Vorlage” erstellen, die von den Standardproduktteams angepasst werden kann, um automatisch neue Modelle zu konstruieren. Dies bezeichnet das Team als “Modellverbesserung”.

“Wir tauschen uns regelmäßig mit Experten aus, die mit sämtlichen Feinheiten eines bestimmten Verfahrens und der dazugehörigen GEA-Maschine vertraut sind” , sagt Riezebos.“Sie erklären uns, mit welchen Parametern sie arbeiten, z. B. mit einer zusätzlichen isolierten Düse. Das sind alle Informationen, die wir benötigen, um ein Modell zu entwickeln, dass sie anpassen und automatisch in vielen verschiedenen Konfigurationen verwenden können.”

Letztendlich entsteht durch die wiederholte Modellverbesserung eine ganze Bibliothek an Komponenten, die unzählige Male wieder zu einem neuen Zweck genutzt werden können. So lassen sich standardisierte Produkte für individuelle Aufgaben schaffen, ohne dass ein kompletter Anpassungsprozess durchlaufen werden muss.

“Einer der größten Vorteile der Modellverbesserung ist die automatische Konstruktion einer standardisierten Maschine, auch wenn es zuvor keinen standardisierten Ansatz gab” , erzählt Bhavik Suthar, Senior Design Engineer. “Wir erstellen mit iLogic in Inventor Modelle so, dass wir sie standardisieren können – unabhängig von den Komponenten.”

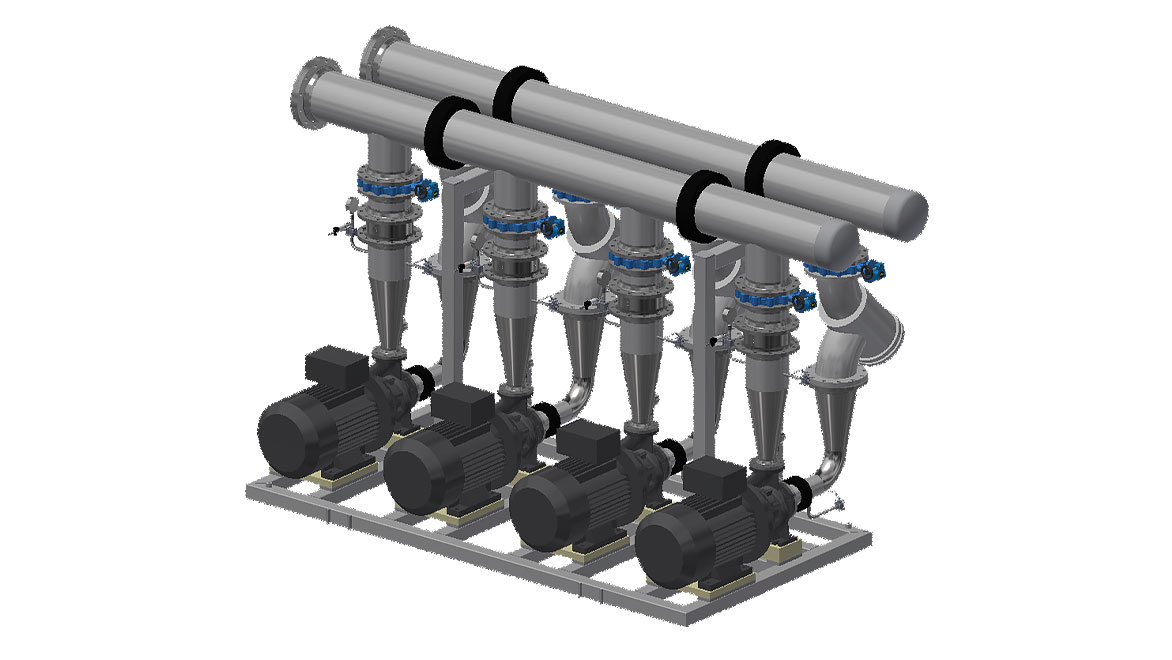

Vom OneEngineering-Team von GEA entwickelte Wasserpumpe. Bild mit freundlicher Genehmigung von GEA.

Schnellere Ergebnisse, weniger Fehler

Die Implementierung der Konstruktionsautomatisierung mit iLogic kann im Laufe der Zeit und bei steigenden Anforderungen skaliert werden. Für GEA haben sich die gezielten Bemühungen enorm ausgezahlt. “Es heißt, dass iLogic das Programm schlechthin für Maschinenbauingenieure ist, die Konstruktionslogik unkompliziert implementieren möchten, um die Konstruktion zu beschleunigen” , sagt Suthar.“Leveraging iLogic in our live projects has resulted in extraordinary benefits for engineering at GEA.”

"Dank iLogic bleibt unseren Ingenieuren und Konstrukteuren mehr Zeit für die Entwicklung neuer Produkte und für Innovationen, da sie sich nicht um bereits vorhandene Konstruktionen zu kümmern brauchen. Stattdessen können sie sich darauf konzentrieren, innovative Produkte zu entwickeln und bestehende Produkte zu optimieren. Dies ebnet GEA den Weg zu Innovationen und nachhaltigeren Lösungen”, ergänzt Thakar.

Vom OneEngineering-Team von GEA entwickelte Abgasklappe. Bild mit freundlicher Genehmigung von GEA.

“Wir haben unseren internen Abteilungen gezeigt, dass sie eine neue Konstruktion jetzt in zwei Stunden statt in drei Wochen erstellen können” , sagt Riezebos. “Je nach Komplexität eines Systems lässt sich die Konstruktionszeit um 30 bis 80 Prozent verkürzen. So können wir die Anforderungen unserer Kunden leichter erfüllen.”

Die Standardisierung von Produkten senkt zudem die Kosten. Mit standardisierten Komponenten müssen weniger Bestände beschafft werden und es gibt weniger unterschiedliche Fertigungsschritte. Anstatt beispielsweise eine Stempelplatte nur einmal zu verwenden, kann man nicht nur Teile für den aktuellen Auftrag, sondern auch für die nächsten vier zu fertigenden Maschinen herstellen.

“Ein weiterer großer Vorteil der Modellverbesserung ist die Qualität” , erklärt Riezebos. “Wenn alle Teile in Vault gespeichert sind, läuft man keine Gefahr, Fehler zu machen oder z. B. kleine Ventile oder O-Ringe zu vergessen. In einer iLogic-Vorlage sind alle Teile bereits enthalten. Inventor vergisst nichts – und damit vergessen auch Sie nichts. Das vermeidet Fehler.”

Durch das Verhindern von Fehlern vermindern sich auch die Kosten einer Anlage. Riezebos erklärt die Daumenregel: Wenn eine Änderung während der Konstruktion den Betrag X kostet, kostet dieselbe Änderung während der Produktion das Zehnfache und nach der Installation des Systems vor Ort sogar das Hundertfache von X.

“Wir haben unseren internen Abteilungen gezeigt, dass sie ein neues Modell jetzt in zwei Stunden statt in drei Wochen erstellen können. Je nach Komplexität eines Systems lässt sich die Konstruktionszeit um 30 bis 80 Prozent verkürzen. So können wir die Anforderungen unserer Kunden leichter erfüllen.”

—Lune Riezebos, Application Specialist in Service Delivery, GEA

Auch die Kunden sollen von iLogic-Vorteilen profitieren

Mit Autodesk Forge möchte GEA in Zukunft die Vorteile der Modellverbesserung auch direkt an seine Kunden weitergeben. Diese Plattform ermöglicht den Zugriff auf Konstruktionsdaten in der Cloud. Kunden können ihre eigenen Konfigurationen damit genauso bestellen, wie es die internen Produktteams von GEA tun.

“Wir haben viele Systeme, die auf unterschiedliche Weise an verschiedenen Kundenstandorten eingesetzt werden können” , sagt Riezebos.“Wir prüfen gerade, ob es möglich ist, dass Kunden ihre eigenen Modelle erstellen, auch wenn sie nicht über Inventor verfügen. Sie bräuchten dann lediglich die Daten in Forge einzugeben. Aber das ist noch Zukunftsmusik.”

Heute ist GEA zufrieden damit, dank Inventor und Vault individuell angepasste Anlagen und Standardanlagen miteinander in Einklang bringen können. “Mit iLogic sparen wir sehr viel Zeit und ich bin sehr stolz auf das, was wir mit der Software schaffen”, meint Riezebos.

Bhavik Suthar und Dutt Thakar, Senior Design Engineers bei GEA. Bild mit freundlicher Genehmigung von GEA.

Erste Schritte mit der Collection

Die Automatisierungs-Tools der Product Design & Manufacturing Collection sind als skalierbare Lösung konzipiert, die Sie erweitern können, um Ihre Ziele zu erreichen. Mithilfe der Produkte in der Collection können Sie Regeln für benutzerdefinierte Produktkonfigurationen, Zeichnungserstellung, Werkzeugwege, Simulationen und vieles mehr definieren.