REYNAERS ALUMINIUM

Optimierte Konstruktion von Bauprodukten durch digitale Transformation

KONSTRUKTION UND FERTIGUNG

Diesen Beitrag teilen

Weltweit tätiges Konstruktionsunternehmen vereinheitlicht den Produktentwicklungs-Workflow mit Autodesk Inventor, Fusion 360 Manage, Vault und Revit

Das belgische Unternehmen Reynaers Aluminium entwickelt innovative und nachhaltige Aluminiumsysteme für Fenster, Türen, Fassaden, Schiebetüren und andere Produkte, die sowohl von Herstellern für die Fertigung als auch von Architekten in großen Bauprojekten eingesetzt werden. Die Kontrolle über dieses ständig wachsende Portfolio an konfigurierbaren Produkten wurde für das Unternehmen zu einer echten Herausforderung. Reynaers unterzog sich daher einer digitalen Transformation, bei der Autodesk-Software mit anderen Unternehmenssystemen kombiniert wurde, um eine zentrale, einheitliche Informationsquelle für Entwicklungsteams und Kunden zu schaffen. Seither hat das Unternehmen seine Prozesse gestrafft, ausgewählte Arbeitsabläufe automatisiert und das Risiko manueller Fehler minimiert.

Entwicklung von Aluminiumprodukten für Kunden auf der ganzen Welt

Reynaers Aluminium ist ein weltweit tätiges Familienunternehmen in zweiter Generation, das ein umfangreiches Portfolio an Türen, Fenstern, Schiebesystemen, Vorhangfassaden, Sonnenschutz und vielen anderen nachhaltigen Bauprodukten entwickelt. Das Unternehmen mit Hauptsitz in Duffel, Belgien, beschäftigt 2.300 Mitarbeiter, betreut Kunden in über 70 Ländern, verzeichnet Umsätze von über 550 Millionen Euro und ist seit 2010 kontinuierlich gewachsen.

Reynaers liefert detaillierte Produktprofile an lokale Hersteller, die diese Produkte fertigen und an ihre eigenen Kunden verkaufen. Das Unternehmen arbeitet auch direkt mit Architekten zusammen, um spezielle oder kundenspezifische Produkte für große gewerbliche Projekte und Wohnungsbauprojekte zu entwickeln, und in bestimmten Märkten auch mit Hauseigentümern. Darüber hinaus validiert und zertifiziert Reynaers seine Produkte für die Einhaltung verschiedener nationaler Normen, bietet Konfiguratorsoftware, die Hersteller für ihre eigenen Kunden nutzen können, und stellt sogar die Maschinen und Automatisierungswerkzeuge bereit, die Hersteller für die Fertigung der Produkte benötigen.

„Es ist nicht nur das jeweilige Produkt, sondern ein komplettes Paket, das wir unseren Herstellern anbieten“, erklärt Carl Schelfhout, der für CAD/PLM und Prozesse zuständig ist und seit mehr als 25 Jahren bei Reynaers arbeitet.

Firmenzentrale der Reynaers-Gruppe in Duffel (Belgien). Bild mit freundlicher Genehmigung von Reynaers Aluminium.

Verwaltung eines komplexen Produktportfolios

Da das Reynaers-Portfolio so groß und vielfältig ist, muss das Unternehmen ständig rund 50.000 Seiten Dokumentation verwalten, mit steigender Tendenz. Die Dokumentation für jedes neue Produktsystem umfasst rund 800 Seiten mit Informationen, die Hersteller benötigen, um die verschiedenen Konfigurationen einer Tür oder eines Fensters korrekt zu gestalten. Die Pflege dieser Daten vom Beginn der Produktentwicklung bis zur Lieferung kann in kürzester Zeit sehr kompliziert werden.

„Ich wusste, dass wir mehr Prozesse automatisieren müssen, weil wir so viele Profile und so viele Seiten Dokumentation zu erstellen hatten. Die Arbeit wuchs uns wirklich über den Kopf“, so Carl Schelfhout.

Ein Teil der Komplexität rührt daher, dass jedes Produkt während seines Lebenszyklus mit vielen unterschiedlichen Systemen zu tun hat, darunter der Konstruktionssoftware, dem ERP-System, dem Konfigurator sowie anderen nachgelagerten Systemen für die Abrechnung.

„Es geht um mehr als Digitalisierung, es ist eine digitale Transformation“, erklärt Entwicklungsleiter Dimitri Van Nuland, der ein Team von über 30 Konstrukteuren leitet. „Wir achten darauf, dass wir die Dinge für unsere Hersteller und anderen Kunden so einfach wie möglich machen, so nah wie möglich am Kunden sind und die bestmögliche Lösung liefern.“

In Europa ist Reynaers ein führender Spezialist für die Entwicklung von Lösungen für Türen, Fenster, Schiebesysteme, Fassaden und vieles mehr. Bild mit freundlicher Genehmigung von Reynaers Aluminium.

Das Ziel einer digitalen Transformation

Diese Transformation in die Realität umzusetzen, ist ein fortwährender Prozess. Etliche seiner Ziele hat Reynaers mit der Software von Autodesk aber bereits erreicht. Das Entwicklungsteam erstellt seine Konstruktionsmodelle sowohl in AutoCAD als auch in Autodesk Inventor. In bestimmten Fällen werden ausgewählte Teile des Profils automatisch in Inventor erstellt, um den Prozess zu optimieren. Zur Verwaltung der einzelnen Produkte während des Lebenszyklus verwendet Reynaers eine Kombination aus Fusion 360 Manage und Vault Professional.

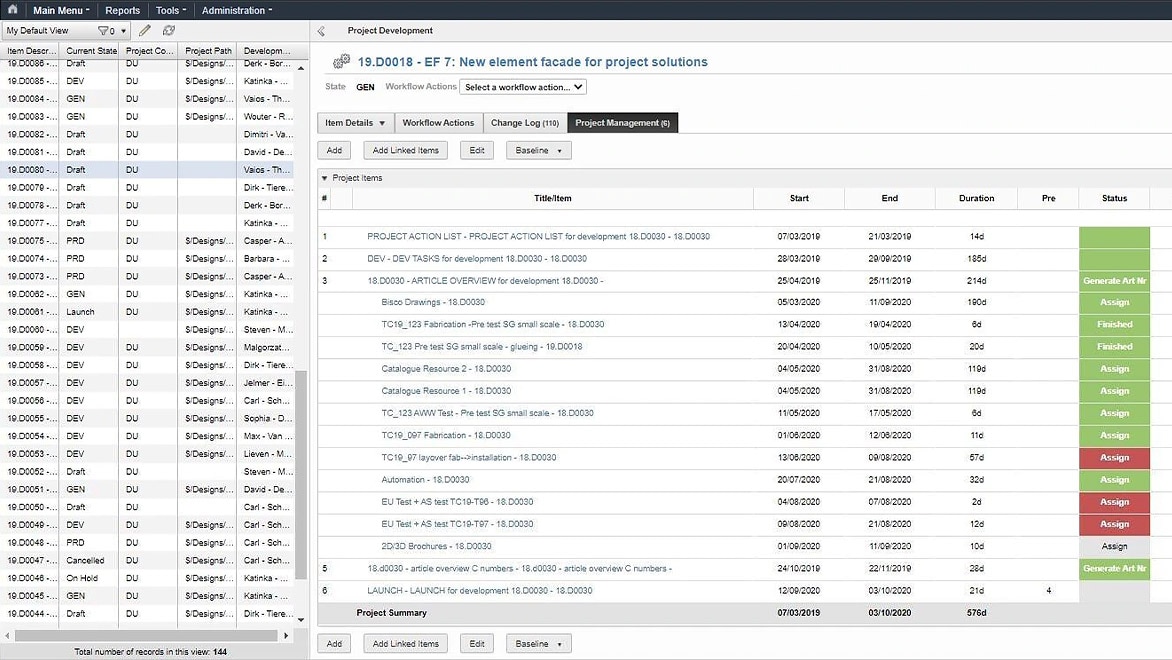

„Jedes Projekt, das wir in Angriff nehmen, beginnt mit einem Entwicklungsauftrag. Dabei kann es sich um eine neue Produktpalette, die Erweiterung eines bestehenden Produkts, eine thermische Berechnung oder sogar ein BIM-Modell handeln“, erklärt Schelfhout. „Der Prozess ist vollständig in Fusion 360 Manage integriert, und unser Projektmanagement entwickelt alles weitere auf dieser Grundlage. Technische Teams bewerten die Anfrage, und sofern sie angenommen wird, erhält sie eine Entwicklungsnummer. Diese wird automatisch in unser ERP-System und in Vault eingespeist, sodass es sich unabhängig vom System immer um dieselbe Nummer handelt.“

Diese einheitliche Quelle für Produktinformationen vereinfacht die Verwaltung des gesamten Prozesses, da Teamleiter, Entwickler oder Produktionspartner alle Informationen auf einmal und in einer umfassenden Übersicht vor sich haben.

„Sie können alles nachverfolgen“, so Schelfhout. „Gab es bereits eine Bestellung? Wurde der Prototyp genehmigt? Wurde bereits ein Vorrat angelegt? Alle verschiedenen Phasen sind in Fusion 360 Manage sichtbar.“

Architekten gehen etwas anders vor, auch wenn das Konzept das gleiche ist. In diesen Fällen können die Teams von Reynaers ihre BIM-Objekte mithilfe der Revit BIM-Software erstellen. Die Vorteile sind aber identisch. Der Prozess verläuft automatisch und schrittweise, die Übertragung und Verwaltung großer Mengen an komplexen Produkt- und Konfigurationsdaten nimmt weniger Zeit in Anspruch, und die Fehlerquote ist deutlich geringer. Das gilt besonders für Fehler, die beim manuellen Übertragen von System zu System häufig auftreten.

Projektmanagement in Fusion 360 Manage. Bild mit freundlicher Genehmigung von Reynaers Aluminium.

„Jedes Projekt, das wir in Angriff nehmen, beginnt mit einem Entwicklungsauftrag. Dabei kann es sich um eine neue Produktpalette, die Erweiterung eines bestehenden Produkts, eine thermische Berechnung oder sogar ein BIM-Modell handeln. Der Prozess ist vollständig in Fusion 360 Manage integriert, und unser Projektmanagement entwickelt alles weitere auf dieser Grundlage. Technische Teams bewerten die Anfrage, und sofern sie angenommen wird, erhält sie eine Entwicklungsnummer. Diese wird automatisch in unser ERP-System und in Vault eingespeist, sodass es sich unabhängig vom System immer um dieselbe Nummer handelt.“

– Carl Schelfhout, PDM/PLM und Prozessmanager, Reynaers Aluminium

Eine Vision in die Realität umsetzen

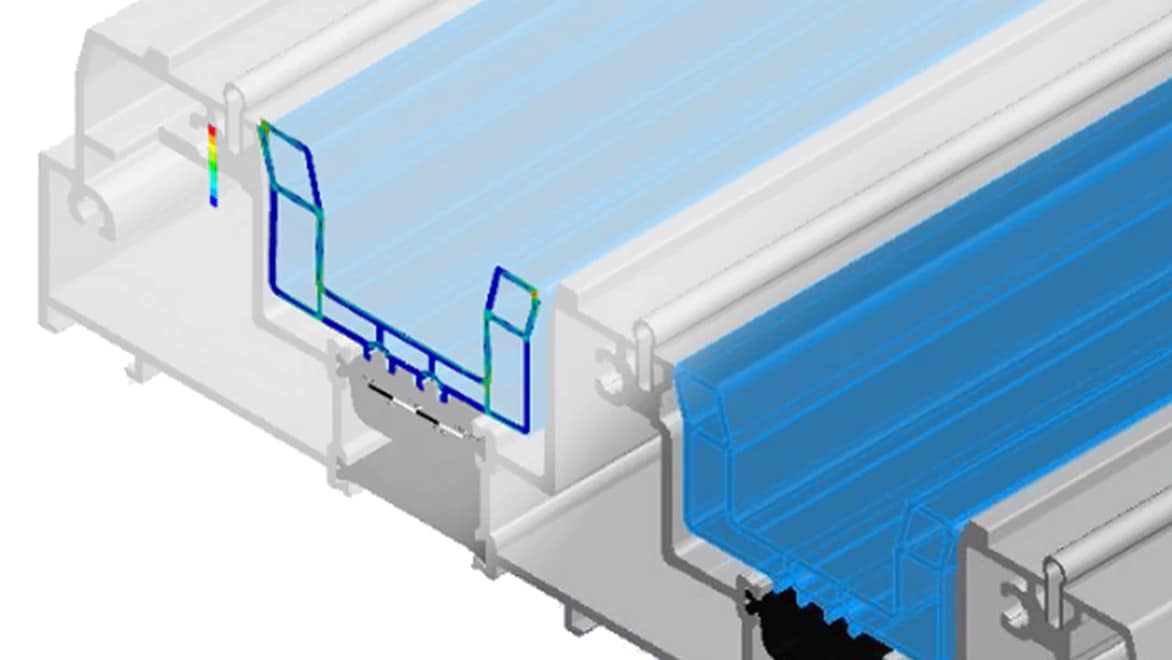

Natürlich ist die Vision, die Reynaers für seine digitale Transformation vorschwebt, ein kontinuierlicher Prozess. Derzeit untersucht das Unternehmen, wie ein Übergang von Inventor in Fusion 360 mit der Simulationssoftware von ANSYS erfolgen kann, um eine thermische Optimierung und virtuelle Zertifizierung zu erhalten.

„Für mich geht es vor allem darum, dass Fusion 360 Manage als zentrale Plattform dient. Eine Plattform, die bei Reynaers von allen verwendet wird und auf der jeder sehen kann, welche Anfragen und Projekte, Forschungsprogramme und Tests derzeit laufen“, erklärt Van Nuland. „All dies ist Teil unseres Ziels, eine enge Kundenbeziehung zu unterhalten. Wir müssen sicherstellen, dass wir die richtigen Lösungen anbieten, ganz gleich, ob der Kunde ein Hersteller oder ein Architekt ist. Das ist vor allem sehr wichtig, weil wir von einem langen Produktlebenszyklus ausgehen, der 30, 40, 50 Jahre oder länger dauern kann. Was auch immer in dieser langen Zeitspanne passiert, wir werden alle Informationen parat haben.“

Bild mit freundlicher Genehmigung von Reynaers Aluminium

Erste Schritte mit der Collection

Die Product Design & Manufacturing Collection vereint einen Satz professioneller Anwendungen, die alle Beteiligten von der Konzept- bis zur Produktionsphase mit gemeinsam nutzbaren Werkzeugen verbinden und den Produktentwicklungsprozess optimieren. Mit der Collection können Sie selbst anspruchsvollste Ideen umsetzen, effizienter zusammenarbeiten, Routineaufgaben automatisieren und mehr Konstruktionsvarianten untersuchen als je zuvor.