In der Fertigungsbranche werden heute standardisierte Form- und Lagetoleranzsysteme der American Society of Mechanical Engineers (ASME) und der International Organization for Standardization (ISO) verwendet, um Konstrukteuren, Herstellern und Prüfern die funktionalen Gründe hinter den Abmessungen eines Produkts besser zu vermitteln. Bei korrekter Verwendung können Form- und Lagetoleranzen Fehler, Überarbeitungen und die Markteinführungszeit reduzieren. Sie können auch die Produktionskosten senken, da die Ermittlung akzeptabler Toleranzen für ein Formteil den Prüfungsaufwand und den Ausschuss reduzieren kann.

GD&T-Standards sind effektiver als frühere Methoden, die nur auf linearen Bemaßungen oder langen Anmerkungen für eine Konstruktion basierten, und definieren sowohl die Konstruktionsabsicht als auch Prüfanforderungen besser als die herkömmlichen Koordinatenmesssysteme. Wenn alle am Prozess Beteiligten wissen, wie Form- und Lagetoleranzen nach Bedarf codiert und interpretiert werden können, fördert dies eine klare und präzise Kommunikation zwischen Teams und Fachbereichen.

Im Jahr 1940 begann der Marineingenieur Stanley Parker mit der Entwicklung eines Prototyps eines Form- und Lagetoleranz-Systems. Dessen Nutzung sollte zuverlässiger und kostengünstiger sein, als Bauteilelemente mithilfe von Koordinatenmessungen und Plus-/Minus-Toleranzen festzulegen. Dies führte zur Einführung eines militärischen Standards, und heute folgen die Hersteller weltweit den zuletzt Ende der 2010er Jahre aktualisierten GD&T-Standards für den Handel.

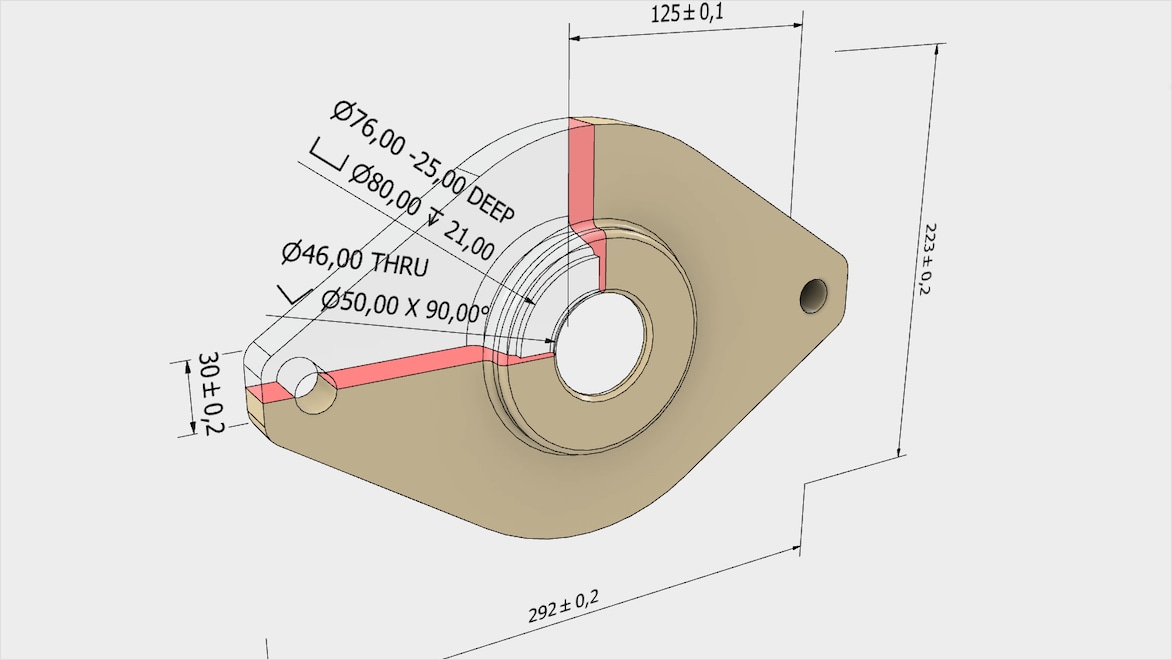

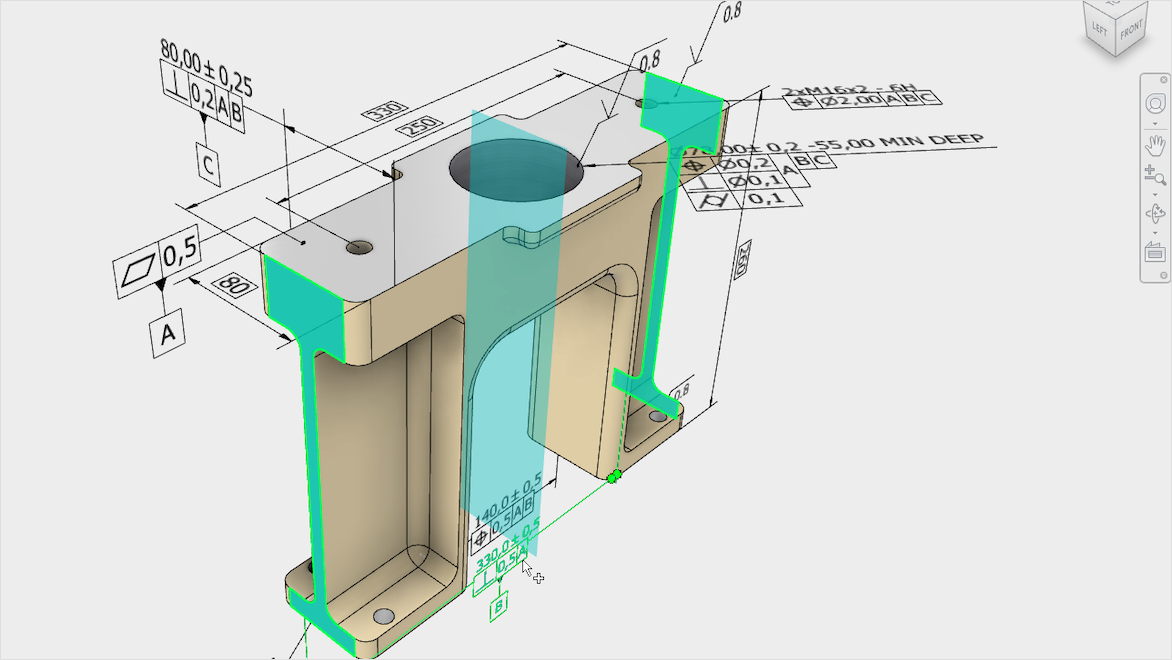

Moderne Form- und Lagetoleranzen werden oft auch in Form von Informationen bereitgestellt, die GD&T-Software in 3D-Modelle einbettet. Normkonforme Form- und Lagetoleranzen müssen „semantische“ Toleranzen enthalten, d. h. sie müssen der Logik der ASME- und ISO-Normen entsprechen. GD&T-Software verwendet jedoch im Allgemeinen keine semantischen Form- und Lagetoleranzen. Um optimale Ergebnisse zu erzielen ist daher eine korrekte Beschriftung durch den Konstrukteur erforderlich.

Die organischen Geometrien von generativ konstruierten Bauteilen können die Anwendung von Form- und Lagetoleranzen unpraktisch erscheinen lassen, aber es gibt Möglichkeiten für ihre Verwendung. In diesen Fällen kann GD&T-Software verwendet werden, um Elemente zu entwickeln, die mit anderen Bauteilen verbunden sind. Die Elemente werden wiederum über geometrische Standardformen mit traditionellen Bezugspunkten definiert.

Während CAD-Modelle theoretisch perfekte geometrische Bemaßungen erzeugen, können physisch gefertigte Bauteile niemals perfekt sein. Form- und Lagetoleranzen definieren zulässige Toleranzbereiche für jedes Bauteilelement. Bauteile werden dabei in Baugruppen eingepasst und funktionieren ordnungsgemäß und ohne Zusatzkosten. Gut durchdachte Form- und Lagetoleranzen können die Qualität verbessern und gleichzeitig Kosten und die Markteinführungszeit reduzieren. Sie synchronisieren die Arbeit von Konstrukteuren, Maschinenbedienern und QA mit einer präzisen Symbolsprache.