Los sistemas GD&T normalizados de las organizaciones comerciales de la American Society of Mechanical Engineers (ASME) y de la Organización Internacional de Normalización (ISO) se utilizan hoy en día en la fabricación para comunicar mejor entre diseñadores, fabricantes e inspectores las razones funcionales que subyacen a las dimensiones de un producto. Cuando se utilizan correctamente, los sistemas GD&T pueden reducir los errores, las rectificaciones y el tiempo de introducción en el mercado. También pueden disminuir el coste de producción, ya que la identificación de tolerancias aceptables para las operaciones de una pieza puede reducir las inspecciones y los índices de rechazo de piezas.

Las normas GD&T son más eficaces que los métodos anteriores que se basaban solo en las cotas lineales o las largas anotaciones en un diseño, y definen mejor la finalidad del diseño y los requisitos de inspección que los sistemas de medición de coordenadas antiguos. La GD&T resulta un método claro y conciso de comunicación entre disciplinas y equipos cuando todos los implicados en el proceso saben cómo codificar e interpretar según las necesidades.

En 1940, el ingeniero naval Stanley Parker comenzó a desarrollar un sistema prototipo de GD&T con la idea de encontrar un método que resultara más fiable y rentable que el uso de mediciones por coordenadas y tolerancias más/menos para especificar las operaciones de pieza. Eso llevó a promulgar una norma militar, y hoy los fabricantes de todo el mundo siguen las normas comerciales de GD&T, que se actualizaron por última vez a finales de la década de 2010.

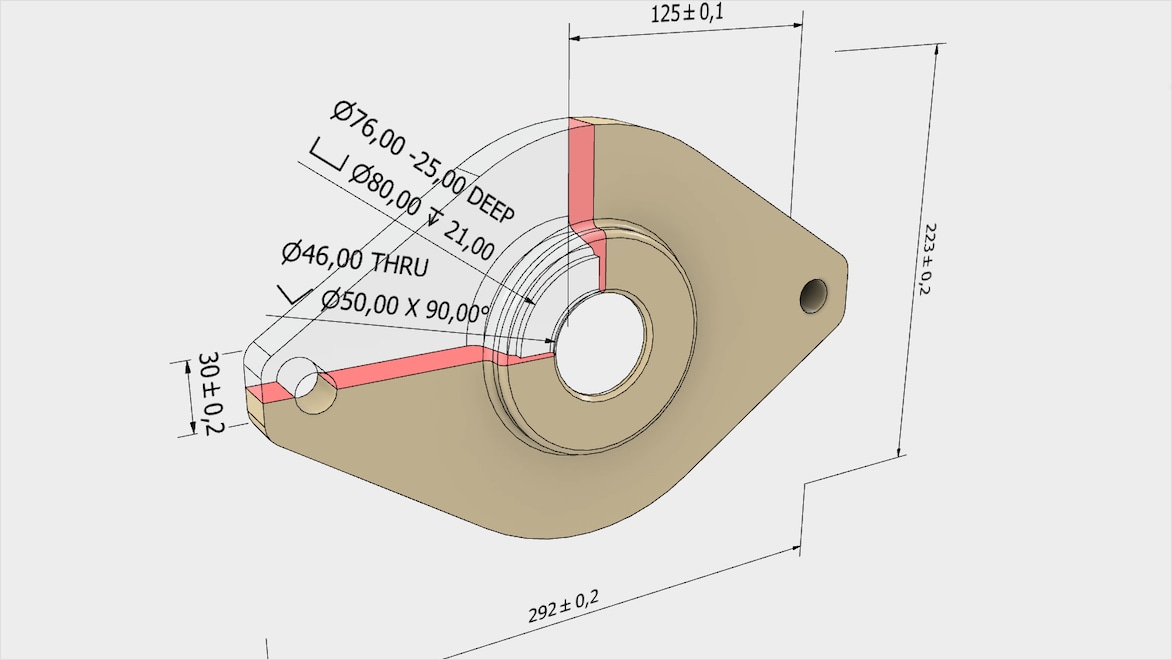

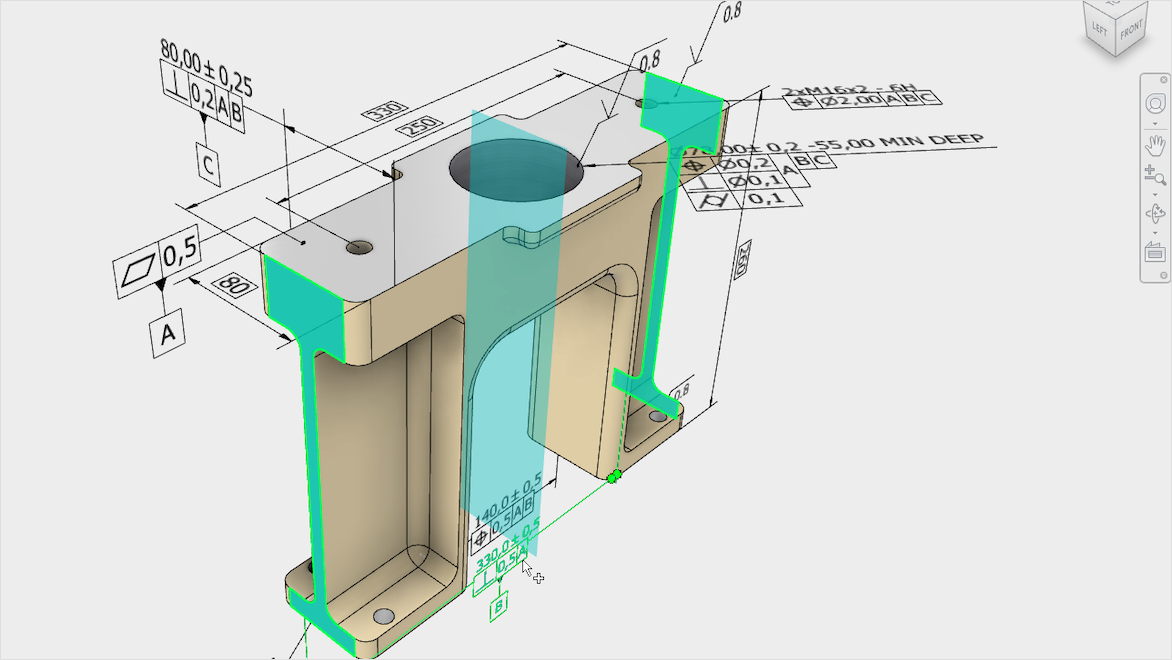

La GD&T moderna también suele presentarse como información que el software de GD&T incorpora en los modelos 3D. Para cumplir con las normas, la GD&T debe incluir tolerancias "semánticas", es decir, tolerancias conformes con la lógica de las normas ASME e ISO. Sin embargo, el software de GD&T no suele aplicar la GD&T semántica, de modo que los diseñadores son los responsables de anotar los diseños correctamente para obtener los mejores resultados.

Aunque la aplicación de GD&T puede parecer complicada debido a las geometrías orgánicas de las piezas diseñadas de forma generativa, sí que hay oportunidades para su uso. En estos casos, la GD&T se puede utilizar para desarrollar operaciones que se conectan a otras piezas y para definir dichas operaciones mediante formas geométricas estándar con cotas de referencia definidas tradicionalmente.

Aunque los modelos CAD generan cotas geométricas teóricamente perfectas, las piezas producidas físicamente nunca pueden ser perfectas. La GD&T define rangos de tolerancia aceptables para cada operación de pieza, de modo que las piezas se ajusten a los ensamblajes y funcionen correctamente sin incurrir en los costes adicionales de las tolerancias más ajustadas. Una GD&T bien aplicada puede mejorar la calidad y reducir los costes y el plazo de introducción en el mercado, además de sincronizar los esfuerzos de diseñadores, operarios de mecanizado y encargados de control de calidad con un lenguaje conciso y simbólico.