ROKION

Progettare dalle fondamenta (e anche più giù)

PROGETTAZIONE E PRODUZIONE

Condividi questa storia

Il produttore di veicoli elettrici pesanti per il settore minerario semplifica la progettazione e la produzione con Autodesk Inventor e Vault

Rokion progetta e produce veicoli elettrici a batteria per il settore minerario, ma non i soliti veicoli elettrici a batteria. Questi veicoli speciali sono unici sul mercato perché, fin dall'inizio, vengono progettati da zero come veicoli elettrici a batteria, mentre la maggior parte dei concorrenti si concentra sulla riqualificazione dei veicoli diesel con batterie. Questa progettazione "da zero" conferisce ai veicoli Rokion vantaggi distintivi in termini di prestazioni, affidabilità e sicurezza.

Per gestire il processo agevolmente e commercializzare i prodotti nel modo più efficiente possibile, l'azienda si affida alla Autodesk Product Design & Manufacturing Collection, che include Inventor, AutoCAD e Vault per la gestione dei dati in tutta l'azienda.

Ritagliarsi una nicchia grazie alla progettazione innovativa

Rokion, con sede a Saskatoon, Saskatchewan, Canada, produce alcuni dei veicoli elettrici a batteria più avanzati al mondo per applicazioni industriali e minerarie pesanti. Questi veicoli commerciali e per il personale sono progettati per affrontare le condizioni minerarie più difficili, scalare le rampe più ripide e garantire un viaggio sicuro in ogni parte della miniera. Si tratta inoltre di veicoli a emissioni zero.

Ciò che distingue i veicoli Rokion dalla concorrenza è l'approccio dell'azienda alla progettazione e all'ingegnerizzazione. La maggior parte degli OEM di veicoli elettrici lavora a ritroso, partendo da un veicolo diesel e rimuovendo il motore e la trasmissione, per poi sostituirli con il motore elettrico e le batterie. Questo comporta molti problemi relativi alla capacità della batteria, perché l'architettura originale del veicolo non è stata progettata per ospitare le batterie.

"In Rokion, progettiamo il veicolo da zero come veicolo elettrico", afferma Dave Cote, Applications Engineering Supervisor nel settore di ricerca e sviluppo di Rokion. "Il telaio, la trasmissione, la struttura protettiva rollover, tutto quanto. Anziché cercare di convertire un diesel, siamo partiti da un foglio di carta bianco. Questo ci ha permesso di riservare più spazio alla capacità della batteria e di fornire la potenza necessaria per entrare e uscire dalle miniere con rampe di accesso molto ripide."

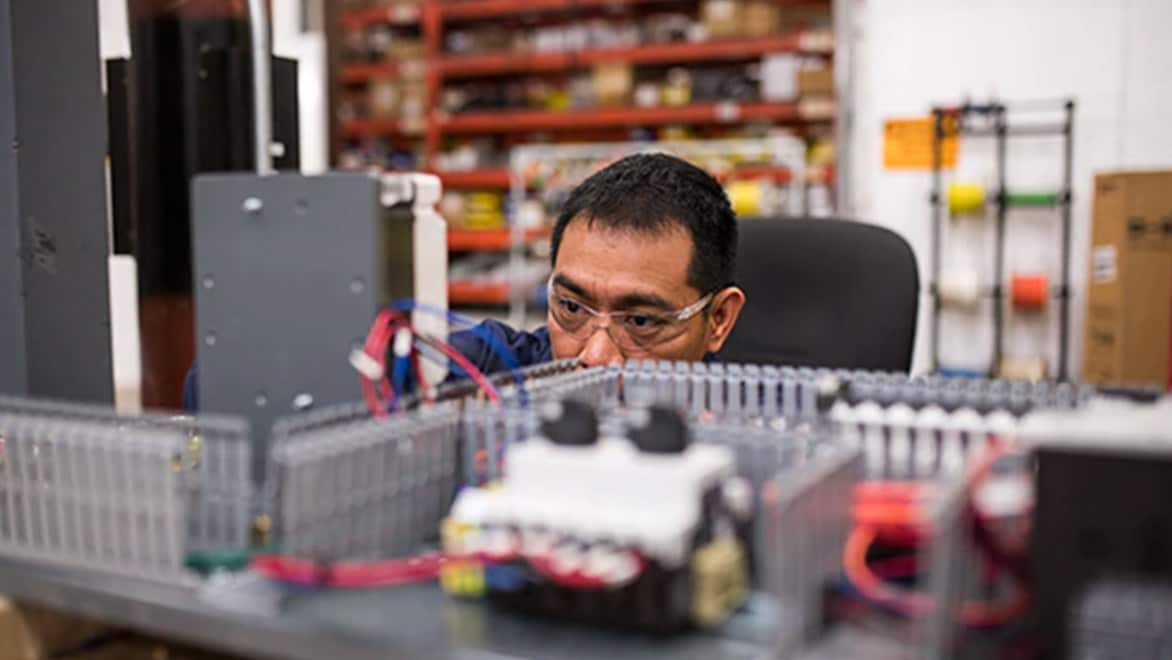

Nel vano motore di un RX00. Immagine per gentile concessione di Rokion.

Per salire e scendere da queste rampe è necessaria un'enorme potenza, che Rokion fornisce regolando le dimensioni della batteria e selezionando la chimica della batteria appropriata per l'applicazione. I concorrenti non possono farlo con la stessa facilità perché sono vincolati da limiti di spazio, quindi sono spesso costretti a utilizzare le celle a più alta densità energetica disponibili, simili alle celle al litio, nichel e manganese utilizzate nei veicoli destinati alla strada e nell'elettronica di consumo.

"Progettiamo lo spazio per il modulo batteria in modo da poter sfruttare la chimica della batteria al litio ferro fosfato (LiFePO4). Il LiFePO4 ha una densità energetica relativamente bassa, tuttavia è la chimica più sicura disponibile sul mercato e per Rokion la sicurezza è prioritaria", afferma Cote. "La sicurezza è fondamentale negli ambienti sotterranei, dove un incendio della batteria potrebbe essere catastrofico. La progettazione da zero ci permette di raggiungere il massimo livello di sicurezza, che è quello che i clienti cercano."

I veicoli Rokion sono unici anche perché utilizzano doppi motori. I camion a trazione integrale standard ne hanno solo uno, con una trasmissione che devia la potenza dalla parte anteriore a quella posteriore. Di conseguenza, quando funzionano in modalità a quattro ruote motrici, tendono a bloccarsi e a saltare quando devono affrontare le curve strette. Grazie ai due motori, i veicoli Rokion consentono uno slittamento tra l'asse anteriore e quello posteriore per rendere più fluida la guida.

Semplificazione del workflow dagli schizzi ai servizi

L'approccio di Rokion alla progettazione dei prodotti si basa su una combinazione di Autodesk Inventor per la modellazione 3D e la documentazione 2D e Autodesk Vault per gestire i dati e costituire la base della collaborazione tra progettazione e costruzione. Il processo inizia quando il team di ricerca e sviluppo di Cote inizia ad abbozzare la modellazione in Inventor, che si tratti di un nuovo veicolo o dell'espansione di una piattaforma esistente. A questo punto, il team crea disegni di disposizioni generali che mostrano l'aspetto del prodotto e le sue prestazioni, comprese le simulazioni preliminari della pendenza che può superare o del numero di persone che può trasportare.

"Il pilastro della nostra azienda è ed è sempre stato il reparto di ingegneria, dove esaminiamo il problema di un cliente e progettiamo una soluzione per risolverlo", afferma Kipp Sakundiak, General Manager di Prairie Machine, la società madre di Rokion. "È proprio qui che entrano in gioco gli strumenti Autodesk."

Quando il concetto viene approvato e si può procedere, il team di Rokion utilizza il modello 3D creato in Inventor per aggiungere ulteriori dettagli e determinare la posizione di ogni parte dell'assieme. Da qui, il team di Cote inizia a lavorare con i fabbricanti per creare un prototipo che possa essere ulteriormente testato e valutato. Inizia quindi un processo di revisioni, che vengono monitorate in Vault. Infine, vengono messi a punto i dettagli finali, come il percorso dei cablaggi, i tubi e i dispositivi di fissaggio, insieme alle istruzioni di montaggio.

Nella fase di produzione, Vault consente a Rokion di garantire che l'idea progettuale venga tradotta fedelmente per la fabbricazione e la saldatura dei metalli.

Supporto tecnico e progettuale completo. Immagine per gentile concessione di Rokion.

"Il pilastro della nostra azienda è ed è sempre stato il reparto di ingegneria, dove esaminiamo il problema di un cliente e progettiamo una soluzione per risolverlo. È proprio qui che entrano in gioco gli strumenti Autodesk."

-Kipp Sakundiak, General Manager, Prairie Machine, società madre di Rokion

"Collaboriamo molto con il settore di ricerca e sviluppo, perché quando avviene il passaggio di consegne, è importante mantenere l'idea della progettazione mentre apportiamo le revisioni che renderanno più efficiente la costruzione del veicolo", dice Ryan Kolenosky, supervisore dell'ingegneria di produzione. "Prima lavoravamo su disegni esecutivi 2D, mentre ora siamo passati alla condivisione di modelli 3D con Inventor. Sta funzionando molto bene e stiamo anche cercando di capire come arrivare alle stampe di assieme 3D."

Il team di ingegnerizzazione dei prodotti ha scoperto gli strumenti incorporati in Inventor per creare una varietà di viste insieme alle annotazioni 3D per l'assieme, che possono essere un numero di parte, una quota o persino la specifica della coppia in un bullone, ed è molto più semplice da gestire rispetto alla stampa 2D in bianco e nero.

Moduli di trasmissione per un veicolo Rokion. Immagine per gentile concessione di Rokion.

Infine, ogni volta che Rokion progetta una parte, viene rilasciata in Vault e viene trasmessa automaticamente al sistema ERP dell'azienda. In seguito, se vengono apportate modifiche o si verificano problemi, il team può sospendere tale parte nel sistema ERP attivando un ordine di modifica. Contemporaneamente, Vault consente ai team di progettazione e produzione di tenere traccia con precisione delle revisioni dei progetti esistenti.

"Creiamo tecnologie all'avanguardia, quindi sviluppiamo e rivediamo i nostri prodotti a un ritmo piuttosto elevato", afferma Kolenosky. "È fondamentale sapere quali veicoli hanno una determinata revisione, nonché quale revisione di ogni parte è presente nella nostra libreria e quale revisione vogliamo produrre. Dobbiamo gestire tutto questo ogni giorno e Vault ci aiuta a farlo con precisione."

Vault ha anche fornito a Rokion un modo efficace per eliminare completamente la carta dal workflow di progettazione, ingegnerizzazione e produzione, perché il software consente di controllare facilmente quali team visualizzano determinati dati. "Per noi Vault è importante tanto quanto Inventor", afferma Sakundiak. La possibilità di gestire i nostri articoli e tutti i file correlati a ciascun articolo ci offre un vantaggio straordinario."

Ottenere più valore da strumenti versatili

Con un solido workflow di progettazione e ingegnerizzazione, Rokion intende continuare a distinguersi dalla concorrenza e a sfruttare al meglio gli strumenti Autodesk, iniziando con l'automatizzazione del processo di disegno.

"Vogliamo automatizzare alcuni elementi del processo, in modo che gli ingegneri e i tecnici impieghino meno tempo a creare i disegni necessari per la costruzione", afferma Mike Thomas, Technical Services Manager per i macchinari presso Rokion. "Si ricollega a ciò che stiamo facendo con Vault per la gestione delle revisioni. L'idea è quella di un catalogo delle parti che consenta ai nostri clienti di identificare le parti di ricambio che vogliono ordinare."

La semplificazione dell'esperienza del cliente potrebbe anche comportare la creazione di un maggior numero di report rivolti ai clienti, basati sui dati registrati dai veicoli durante la ricarica o il funzionamento. Idealmente, Rokion potrebbe utilizzare i dati per consentire ai clienti di eseguire più operazioni self-service sui veicoli con una precisione millimetrica, fino a sapere quali bulloni devono essere stretti. Tutto questo dipende dalla capacità di conservare dati affidabili su tutti i componenti di ogni veicolo in servizio.

Servizio clienti remoto e in loco. Immagine per gentile concessione di Rokion.

Infine, il team di Rokion sta studiando come sfruttare gli strumenti di analisi degli elementi finiti (FEA) all'interno di Inventor per effettuare l'analisi della sollecitazione su varie parti del veicolo. Ciò include l'analisi dei carichi di fatica sui componenti metallici fabbricati, come le sospensioni o i pezzi del telaio.

"Ho iniziato ad utilizzare l'ambiente di analisi della sollecitazione di Inventor per uno dei componenti che stiamo sviluppando", afferma Cote. "L'analisi degli elementi finiti era un processo molto manuale, ma gli strumenti di Inventor funzionano molto bene con le superfici saldate e gli elementi di contatto. Continueremo ad usarli molto di più."

Introduzione alla Collection

La Product Design & Manufacturing Collection è un set integrato di applicazioni professionali che collegano tutti i soggetti coinvolti, dalla fase di ideazione alla produzione, mediante strumenti condivisi che velocizzano il processo di sviluppo del prodotto. La Collection consente di realizzare le idee più ambiziose, collaborare in modo efficiente, automatizzare le attività improduttive ed esplorare un numero superiore di opzioni di progettazione rispetto al passato.