I sistemi GD&T standardizzati dell'American Society of Mechanical Engineers (ASME) e dell'International Organization for Standardization (ISO) vengono utilizzati oggi nella produzione per comunicare meglio i motivi funzionali alla base delle quotature dei prodotti tra progettisti, produttori e ispettori. Quando vengono utilizzati correttamente, i dati di GD&T possono ridurre gli errori, le rilavorazioni e i tempi di commercializzazione. Possono inoltre limitare i costi di produzione, perché la ricerca di tolleranze accettabili per le caratteristiche di una parte può diminuire le ispezioni e le percentuali di scarto delle parti.

Gli standard GD&T sono più efficaci dei metodi precedenti, che si basavano solo su quote lineari o su lunghe note scritte su un progetto, perché definiscono sia l'intenzione progettuale sia i requisiti di ispezione meglio dei vecchi sistemi di misurazione delle coordinate. Quando tutti i soggetti coinvolti nel processo sono in grado di codificare e interpretare i dati GD&T, il metodo di comunicazione utilizzato tra le discipline e i team è chiaro e conciso.

Nel 1940, l'ingegnere navale Stanley Parker iniziò a sviluppare un sistema di dati proto-GD&T che fosse più affidabile e conveniente rispetto alla specifica delle lavorazioni delle parti basata sulla misurazione delle coordinate e sulla tolleranza più/meno. Questo portò all'adozione di uno standard militare e oggi i produttori di tutto il mondo seguono gli standard GD&T commerciali, aggiornati recentemente alla fine del 2010.

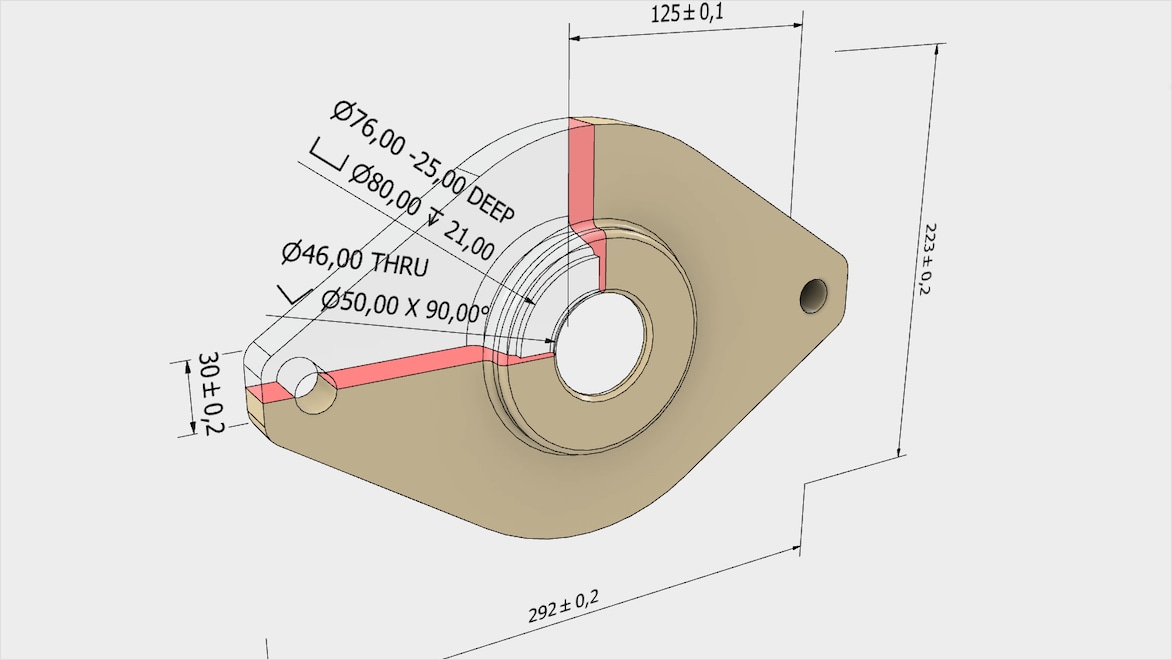

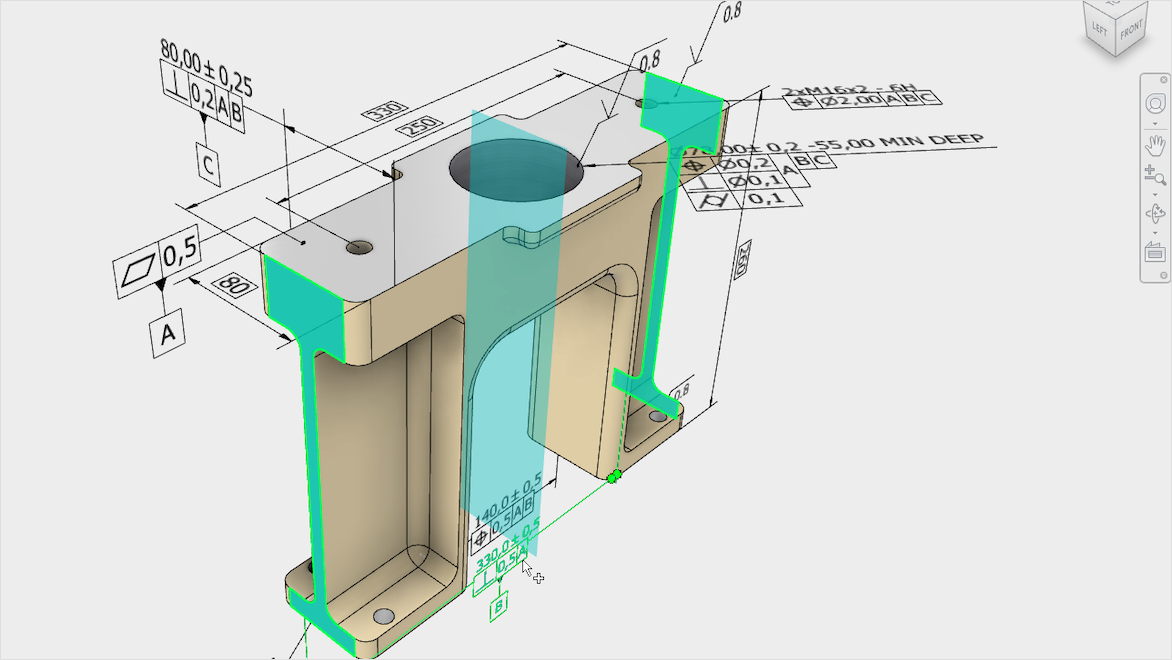

Il moderno sistema GD&T è spesso costituito da informazioni che il software GD&T incorpora nei modelli 3D. Un sistema GD&T conforme agli standard deve includere tolleranze "semantiche", ovvero conformi alla logica degli standard ASME e ISO. Tuttavia, il software GD&T generalmente non applica il linguaggio GD&T semantico e questo implica che i progettisti devono occuparsi della corretta annotazione dei progetti per ottenere risultati ottimali.

Le geometrie organiche delle parti progettate in modo generativo possono far sembrare poco pratica l'applicazione del sistema GD&T, tuttavia il suo utilizzo può risultare utile in alcune circostanze. In questi casi, i dati GD&T possono essere utilizzati per sviluppare lavorazioni che si collegano ad altre parti e le definiscono utilizzando forme geometriche standard con riferimenti tradizionalmente definiti.

Mentre i modelli CAD producono quote geometriche teoricamente perfette, le parti prodotte fisicamente non possono mai essere perfette. Il sistema GD&T definisce intervalli di tolleranza accettabili per ogni lavorazione di parte, in modo che le parti si adattino agli assiemi e funzionino correttamente senza dover sostenere i costi aggiuntivi di tolleranze più rigide. Un sistema GD&T ben applicato può migliorare la qualità e ridurre i costi e i tempi di commercializzazione, sincronizzando gli sforzi di progettisti, macchinisti e responsabili del controllo qualità con un linguaggio conciso e simbolico.