Inventor와 AutoCAD에 포함된 전문가용 CAD/CAM 도구

3ds Max 및 Maya를 포함하는 엔터테인먼트 컨텐츠 제작 도구

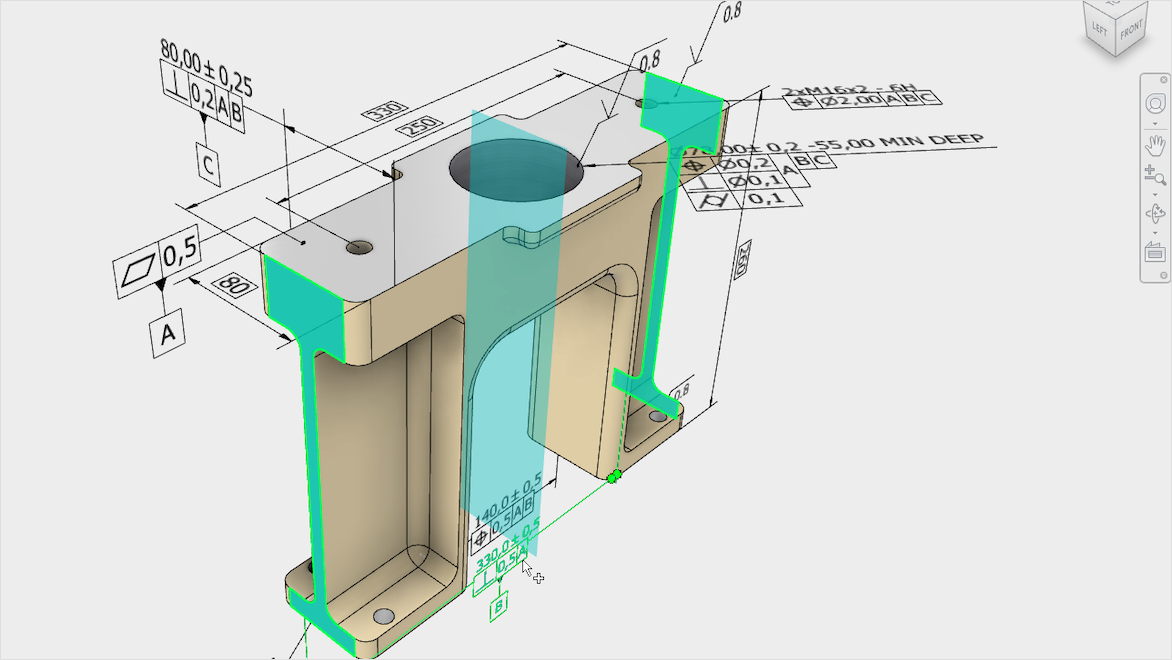

ASME(American Society of Mechanical Engineers) 및 ISO(International Organization for Standardization) 무역 조직의 표준화된 GD&T 시스템은 오늘날 제조 분야에서 설계자, 제조업체, 검사자 간에 제품의 치수에 대한 기능적 이유를 보다 효과적으로 커뮤니케이션하기 위해 사용되고 있습니다. GD&T를 올바르게 사용하면 오류, 재작업, 제품 출시 시간을 단축할 수 있습니다. 또한, 부품의 형상에 대해 허용 가능한 공차를 파악하면 검사 및 부품 거부율을 낮추고 제작 비용을 절감할 수 있습니다.

GD&T 표준은 설계 도면에 기록된 선형 치수나 긴 메모에만 의존했던 기존 방식보다 효과적이며 기존 좌표 측정 시스템보다 설계 의도와 검사 요구사항을 더 잘 정의합니다. 프로세스에 참여한 모든 사람이 필요에 따라 GD&T를 인코딩하고 해석하는 방법을 알 수 있다면 GD&T는 다양한 분야와 팀에 걸쳐 명확하고 간결한 커뮤니케이션 방식으로 활용될 수 있을 것입니다.

1940년, 해군 엔지니어인 스탠리 파커(Stanley Parker)는 좌표 측정 및 더하기/빼기 공차를 사용하여 부품 형상을 지정하는 것보다 안정적이고 비용 효율적인 최초의 GD&T 시스템을 개발하기 시작했습니다. 이로 인해 군사 표준이 제정되었고, 오늘날 전 세계 제조업체는 2010년 말에 업데이트된 무역 GD&T 표준을 따르고 있습니다.

현재 GD&T는 GD&T 소프트웨어가 3D 모델에 포함하는 정보의 형태로도 제공되는 경우가 많습니다. 표준을 준수하는 GD&T에는 ‘의미론적’ 공차가 포함되어야 합니다. 즉, ASME 및 ISO 표준의 논리를 준수해야 합니다. 그러나 GD&T 소프트웨어는 일반적으로 의미론적 GD&T를 적용하지 않으므로 설계자는 최상의 결과를 위해 설계에 맞게 주석을 달아야 합니다.

제너레이티브 디자인 방식으로 설계된 부품의 유기적 형상으로 인해 GD&T를 적용하는 것이 비현실적으로 여겨질 수 있지만 활용할 수 있는 기회는 존재합니다. 이 경우, GD&T를 사용하여 다른 부품에 연결되는 형상을 개발하고 기존에 정의된 데이텀과 표준 형상 쉐이프를 사용하여 형상을 정의할 수 있습니다.

CAD 모델은 이론적으로 완벽한 형상 치수를 생성하지만, 물리적으로 생성된 부품은 절대로 완벽할 수 없습니다. GD&T는 모든 부품 형상에 대해 허용 가능한 공차 범위를 정의하므로 형상이 조립품에 잘 맞고 엄격한 공차로 인한 비용 부담 없이 제대로 작동할 수 있습니다. 잘 설정된 GD&T는 비용과 시장 출시 기간을 줄이는 동시에 품질을 개선해 간결한 심볼릭 언어를 통해 설계자, 기계 기술자, QA의 노력을 구현할 수 있습니다.

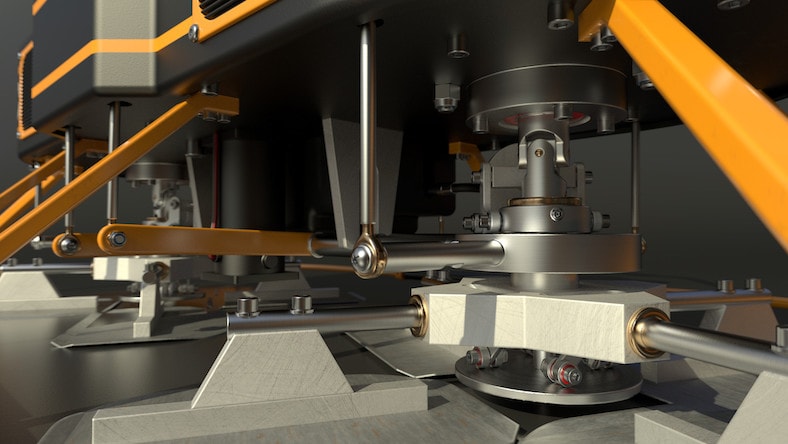

로보틱스 부품에는 반복적이고 정확한 동작을 구현하기 위해 복잡한 부품이 많이 사용되기 때문에 교정, 검증, 검사를 위해서는 정확한 GD&T가 필요합니다.

GD&T를 잘 사용하면 오류와 폐기물을 줄이면서 신뢰할 수 있는 부품을 비용 효율적으로 적시에 제작하는 것을 비롯해 다양한 이점을 얻을 수 있습니다.

GD&T는 선형 치수보다 부품의 공차를 더 잘 표현하므로 제조업체가 프로토타입 제작에 많은 비용을 투입하지 않고도 설계 의도를 충족할 수 있습니다.

우수한 GD&T를 사용하면 보다 원활한 운영을 통해 여러 부서가 동시에 작업할 수 있습니다(예: 성공적인 조립 및 빠른 품질 제어).

GD&T는 거부율이 낮은 인증된 부품을 생산하는 데 도움을 주며 이러한 부품은 조립품에 꼭 들어맞습니다.

GD&T는 심볼릭 시스템이므로 각기 다른 언어를 사용하여 쓰고 말하는 사람이 모두 정확히 이해할 수 있습니다. 따라서 GD&T는 국제적인 프로젝트에 매우 효과적입니다.

공차가 지나치게 엄격해 새로운 툴에 투자해야 하고 거부율이 불필요하게 높아지면 비용과 제작 시간이 늘어납니다. GD&T는 더 낮은 비용으로 기능을 유지할 수 있는 허용 가능한 공차를 탐색합니다.

안정적인 GD&T 문서화 기능이 확보되면 대규모의 생산 및 검사 프로세스를 효율적으로 반복할 수 있습니다. 감사 추적을 위해 포착된 데이터를 사용하여 검사가 디지털화되고 자동화됩니다.

모든 사람이 완성된 부품의 형태를 동일하게 파악하는 것이 중요한 이유와 동일한 정보를 제공하기 위해 GD&T를 사용하는 방법을 알아보세요.

구멍 패턴에 GD&T를 추가해 부품의 검사 실패율을 낮추는 방법을 알아보세요.

제작 엔지니어링 및 CAM 시스템에서 CAD 데이터를 사용하는 방법과 중심 공차 모형이 제조에 CAD 데이터를 제공하는 데 가장 적합한 방법인 이유를 알아보세요.

ISO에 따르면 GD&T의 공차는 ‘허용되는 최대값과 허용되는 최소값의 차이로 표현되는 지정된 수량 값의 허용되는 차이’입니다. GD&T 기호의 5가지 범주(형태, 프로파일, 방향, 위치, 런아웃)는 공차의 다양한 범주를 정의합니다. GD&T 공차는 매우 다양하지만, 부품의 형태, 기능, 맞춤과 관련이 있습니다.

ISO는 데이텀을 ‘개념을 값으로 하는 지정’으로 정의합니다. 예를 들어, 데이텀은 GD&T 문서의 3차원 DRF(데이텀 참조 프레임) 내 점, 선, 평면 또는 이들의 조합입니다. 차트의 데이텀은 이론적으로 완벽하지만, 데이텀 형상은 제조된 부품의 물리적 슬롯, 구멍, 면, 기타 형상이며, 측정값은 GD&T에서 허용되는 공차의 이론적인 숫자와 다를 수 있습니다.

GD&T 이전에는 엔지니어가 좌표 측정값, 더하기/빼기 공차, X/Y 영역과 같은 도구를 사용하여 제조 부품의 형상을 지정했습니다. 1940년에 스탠리 파커(Stanley Parker)라는 해군 엔지니어가 최초의 GD&T(기하학적 치수기입 및 공차기입) 연구 결과를 발표했습니다. 그는 ‘진정한 위치’라는 아이디어를 이용해 최초의 GD&T를 개발하여 오류를 줄이고 제2차 세계 대전 중에 많은 부품 제작 업체들이 안정적이고 비용 효과적으로 작업할 수 있도록 했습니다.

MIL-STD-8은 GD&T의 군사 표준이 되었지만, 나중에 취소되었습니다. 하지만 GD&T는 계속 유지되었습니다. 현재 미국 GD&T 표준은 American Society of Mechanical Engineers의 ASME Y14.5-2018이며, 전 세계 나머지 국가의 GD&T 표준은 ISO 1101:2017입니다.

GD&T는 제품 설계자, 개발자, 조립품, 검사 작업자 모두에게 부품의 형상만이 아닌 설계 의도를 전달하는 데 사용됩니다. GD&T는 부품의 제조 가능성과 기능을 단순한 선형 치수보다 더 잘 전달할 수 있습니다.

적절한 GD&T를 사용하면 제품 설계에 참여하는 각 당사자가 부품의 공차를 정의하는 명시적인 심볼릭 언어를 공유하여 폐기 부품, 재작업, 기타 오류를 줄이는 동시에 각 부품에 대해 가장 비용 효율적인 도구 및 제작 경로를 찾을 수 있습니다.

GD&T 기호의 5개 범주는 형태, 프로파일, 방향, 위치, 런아웃에 대한 공차 제어입니다.

CNC 프로그래머는 3D 주석 형태(예: Autodesk Inventor)로 GD&T를 사용하여 부품을 프로그래밍하는 동안 GD&T를 참조할 수 있으며 CNC 코드에 공차 검사를 프로그래밍하는 데 도움을 받을 수 있습니다. 예를 들어, 절단 도구는 기계가공 도중에 마모되어 절단 정확도가 감소할 수 있습니다. 이러한 경우 프로그램 내 검사 기능은 문제를 파악하고 프로그램을 중지하여 절단 도구를 교체하고 프로그램을 다시 시작할 수 있도록 합니다.

계측 하드웨어는 기계가공 후 부품을 수동으로 검사하는 데 사용되며 Autodesk Fusion의 GD&T에서 공차를 자동으로 가져올 수도 있어 반복적인 데이터 입력을 방지합니다. Autodesk Fusion은 보고서에 검사 결과를 포함하여 추후 참조할 수 있도록 PDM 또는 PLM 시스템에 저장할 수 있습니다.