GD&T の標準化されたシステムは、米国機械学会(ASME)(英語)および国際標準化機構(ISO)(英語)の貿易機関によって策定されました。現代の製造では、製品の寸法の背景にある機能的な理由を効果的に伝達することができるため、設計者、製造者、検査者の間で広く使用されています。GD&T を適切に使用することで、エラーや手戻りを削減し、製品化を加速させることができます。また、パーツ フィーチャの許容可能な公差を特定できるため、検査回数やパーツ不良率、生産コストの削減につながります。

GD&T 規格は、長さ寸法や、設計に書き込まれる長文の注記のみに依存していた従来の方法よりも効果的です。設計意図と検査要件の両方を、旧来の座標測定システムよりも優れた方法で定義することができます。プロセスの関係者全員が必要に応じて GD&T をエンコードおよび解釈する方法を理解していれば、専門分野やチームの枠を越えてシンプルかつ明確にコミュニケーションできます。

1940 年、海軍エンジニアのスタンレー・パーカー氏は、座標測定とプラス/マイナス公差を使用してパーツのフィーチャを指定する従来の方法よりも信頼性が高く、コスト効率が高い GD&T システムのプロトタイプ開発に着手しました。その結果開発された GD&T は、軍の規格として確立されただけでなく、今では世界中のメーカーが準拠する標準的な規格となりました。最近では 2010 年代後半に更新されています。

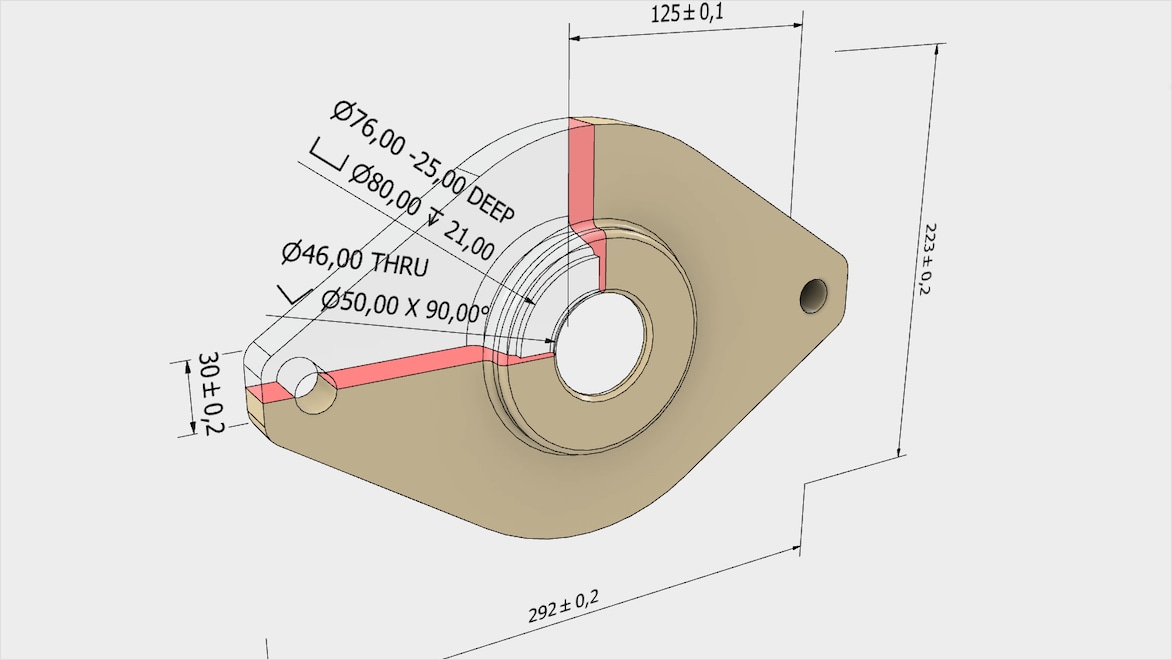

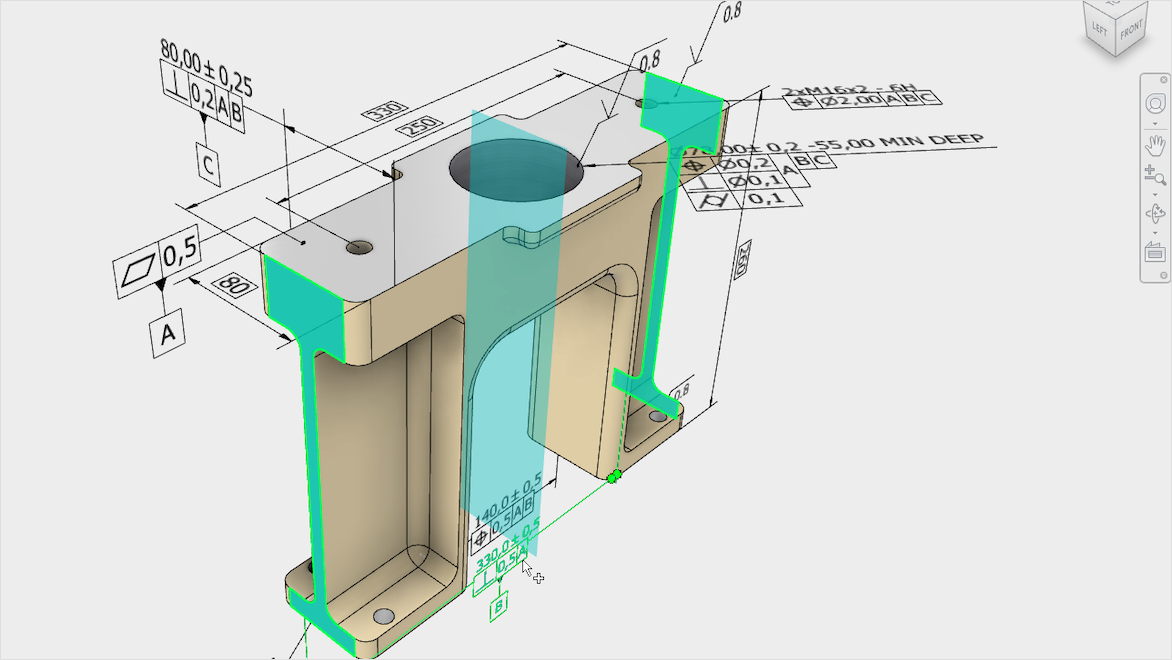

最新の GD&T は、GD&T ソフトウェアによって 3D モデルに埋め込まれた情報の形式にも対応します。規格に準拠した GD&T には必ず「セマンティック」公差を含める必要があります。これは、ASME および ISO 規格の論理に準拠することを意味します。ただし、GD&T ソフトウェアでは一般的に、セマンティック GD&T は強制されません。そのため、設計者が設計に最適な方法で注釈付けをする責任を負います。

ジェネレーティブ デザインで設計された有機的なパーツ ジオメトリに GD&T を適用することは不可能に見えるかもしれませんが、部分的に利用することはできます。その場合は、GD&T を使用して他のパーツに接続されるフィーチャを作成し、標準のジオメトリ形状を使用してこのフィーチャ定義し、従来から定義されたデータムを追加することができます。

CAD モデルでは理論的に完全な幾何学的寸法が生成されますが、物理的に生成されるパーツは決して完璧にはなりません。GD&T では、すべてのパーツ フィーチャに対して許容公差範囲が定義されるため、パーツがアセンブリと適合し、正しく機能します。厳格な公差に準拠できず追加コストが発生するようなことはありません。GD&T の簡潔な記号言語を適切に使用することで、製品化までの時間とコストを削減し、設計者・機械オペレーター、QA 担当者のコラボレーションを強化することができます。